L'enrobage, également connu sous le nom d'enrobage, est un processus critique dans la fabrication électronique dans lequel un assemblage électronique entier, tel qu'un PCB ou d'autres composants, est rempli d'un composé solide ou gélatineux. Cette encapsulation protège contre les risques environnementaux comme l'humidité, la poussière et les agents corrosifs, ainsi que contre les contraintes mécaniques comme les chocs et les vibrations. Il évite également les phénomènes gazeux tels que les décharges corona dans les assemblages haute tension et peut protéger contre l'ingénierie inverse, notamment dans les cartes de traitement cryptographique [4].

Le procédé est essentiel pour garantir la longévité et la fiabilité des appareils électroniques, notamment dans les environnements difficiles. Par exemple, Versae Electronics définit l'empotage comme :

"Remplir un ensemble électronique de gelée solide ou spéciale pour améliorer la résistance aux chocs, aux vibrations, aux composés gazeux, à l'eau, à l'humidité et aux agents corrosifs." [1]

Lorsqu'elle est appliquée à des composants individuels plutôt qu'à des assemblages entiers, elle est appelée encapsulation, mettant en évidence une distinction nuancée dans l'application [4].

Objectif et applications

L'objectif principal de l'enrobage est de protéger les assemblages électroniques contre toute une série de menaces, en améliorant leurs performances et leur durée de vie. Les principaux avantages comprennent :

Protection contre les facteurs environnementaux:

- Humidité et eau: Empêche les infiltrations pouvant entraîner des courts-circuits ou de la corrosion, critiques pour les appareils exposés à des conditions humides.

- Poussière et saleté: Protège les composants des contaminants susceptibles de provoquer une surchauffe ou des interférences de signal, garantissant ainsi des performances constantes.

- Agents corrosifs: Protège contre les produits chimiques qui pourraient dégrader les composants au fil du temps, comme en milieu industriel.

Résistance mécanique:

- Résistance aux chocs et aux vibrations: Indispensable pour les appareils dans les applications automobiles, aérospatiales ou industrielles où les impacts physiques et les vibrations sont courants. Par exemple, il empêche les déconnexions de câblage et l'amplification des contraintes sur les PCB, réduisant ainsi les taux de défaillance précoce.

- Empêche les déconnexions de câblage: Garantit que les connexions internes restent sécurisées sous contrainte, vitales pour les appareils en mouvement.

Isolation électrique:

- Fournit une barrière diélectrique qui empêche les courts-circuits électriques et améliore la sécurité, particulièrement important dans les applications haute tension pour éviter les décharges corona.

Résistance aux altérations:

- Rend difficile l’accès non autorisé ou l’ingénierie inverse en masquant les configurations internes, ce qui est crucial pour protéger la propriété intellectuelle des appareils tels que les cartes de traitement cryptographique.

L'empotage trouve des applications dans diverses industries :

- Automobile: Protège les unités de commande des vibrations et des fluctuations de température, garantissant la fiabilité des systèmes de gestion du moteur.

- Aérospatial: Garantit que les systèmes avioniques résistent à des altitudes extrêmes (-50°C) et à la chaleur (jusqu'à 200°C), comme on le voit dans les systèmes de commandes de vol.

- Militaire: Renforce les systèmes radar contre les chocs (jusqu'à 50 g) et les vibrations (jusqu'à 20 g), critiques pour les conditions du champ de bataille.

- Dispositifs médicaux: Protège les stimulateurs cardiaques et autres implants des fluides corporels tout en permettant la stérilisation, garantissant ainsi la sécurité du patient.

- Électronique grand public: Améliore la durabilité des appareils tels que les systèmes de maison intelligente exposés à l’usure quotidienne.

Matériaux utilisés dans le rempotage

La sélection du composé d'enrobage approprié est essentielle, car elle influence directement le niveau de protection et les performances de l'assemblage électronique. Les matériaux les plus courants sont l'époxy, l'uréthane (polyuréthane) et le silicone, chacun ayant des propriétés et des avantages distincts.

| Matériel | Propriétés | Avantages | Applications |

|---|---|---|---|

| Époxy | Haute rigidité, module (jusqu'à dureté 80D), résistance à la traction, excellente adhérence | Aucun apprêt nécessaire, idéal pour une utilisation en extérieur, résistance aux produits chimiques | Interrupteurs, transformateurs, appareils agricoles |

| Uréthane | Flexible, allongement élevé (dureté jusqu'à 80D), résistance à l'abrasion | Polyvalent pour divers substrats (métaux, céramiques, plastiques) | Appareils nécessitant de la flexibilité, substrats mixtes |

| Silicone | Doux (dureté 10A-60A), excellent allongement, large plage de températures (-100°F à 200°F) | Moins de contraintes sur les composants, meilleure conductivité thermique | Capteurs automobiles, avionique aérospatiale, implants médicaux |

- Composés d'empotage époxy: Proposent des options semi-flexibles à rigides avec une excellente résistance chimique et environnementale, une résistance mécanique et thermique élevée, une bonne isolation et un faible dégazage. Specialty Polymers & Services (SP&S) note que sa gamme EpoPro® comprend plus de 200 systèmes, conformes à des centaines de spécifications OEM, militaires et industrielles [2].

- Composés d'enrobage en uréthane: Gamme allant du souple au rigide, adaptée à l'étanchéité des assemblages dans les applications cryogéniques, avec des temps de traitement courts et une rentabilité. Les gammes Ultralane® et Liquidweld™ de SP&S répondent aux spécifications de faible dégazage UL et NASA, idéales pour les applications spatiales [2].

- Composés d'enrobage en silicone: Offre des gels souples aux caoutchoucs durs avec élasticité et flexibilité, une résistance à la température jusqu'à 400 °F et une résistance à l'humidité et aux produits chimiques. SP&S propose des marques comme Dowsil et CHT/Quantum Silicones, adaptées aux applications automobiles et spatiales [2].

Les facteurs de sélection incluent la dureté (en fonction des besoins de l'application), la viscosité (faible pour les applications fluides, élevée pour les applications plus épaisses), la couleur (opaque pour la protection IP, transparente pour les LED) et la conductivité thermique (le silicone offre le meilleur, souvent > 2 W/m·K). Des caractéristiques particulières telles que l'ignifugation (conforme aux normes UL) ou la radioprotection sont également prises en compte, notamment pour les utilisations aérospatiales et militaires [2].

Le processus d'empotage

Le processus d’empotage est minutieux et comporte plusieurs étapes pour assurer une protection efficace :

- Préparation:

- Nettoyez l'assemblage électronique pour éliminer les contaminants, en vous assurant qu'aucun résidu n'interfère avec l'adhérence.

- Sélectionnez le composé d'enrobage approprié en fonction des exigences de l'application, en tenant compte de facteurs tels que la plage de température et la flexibilité.

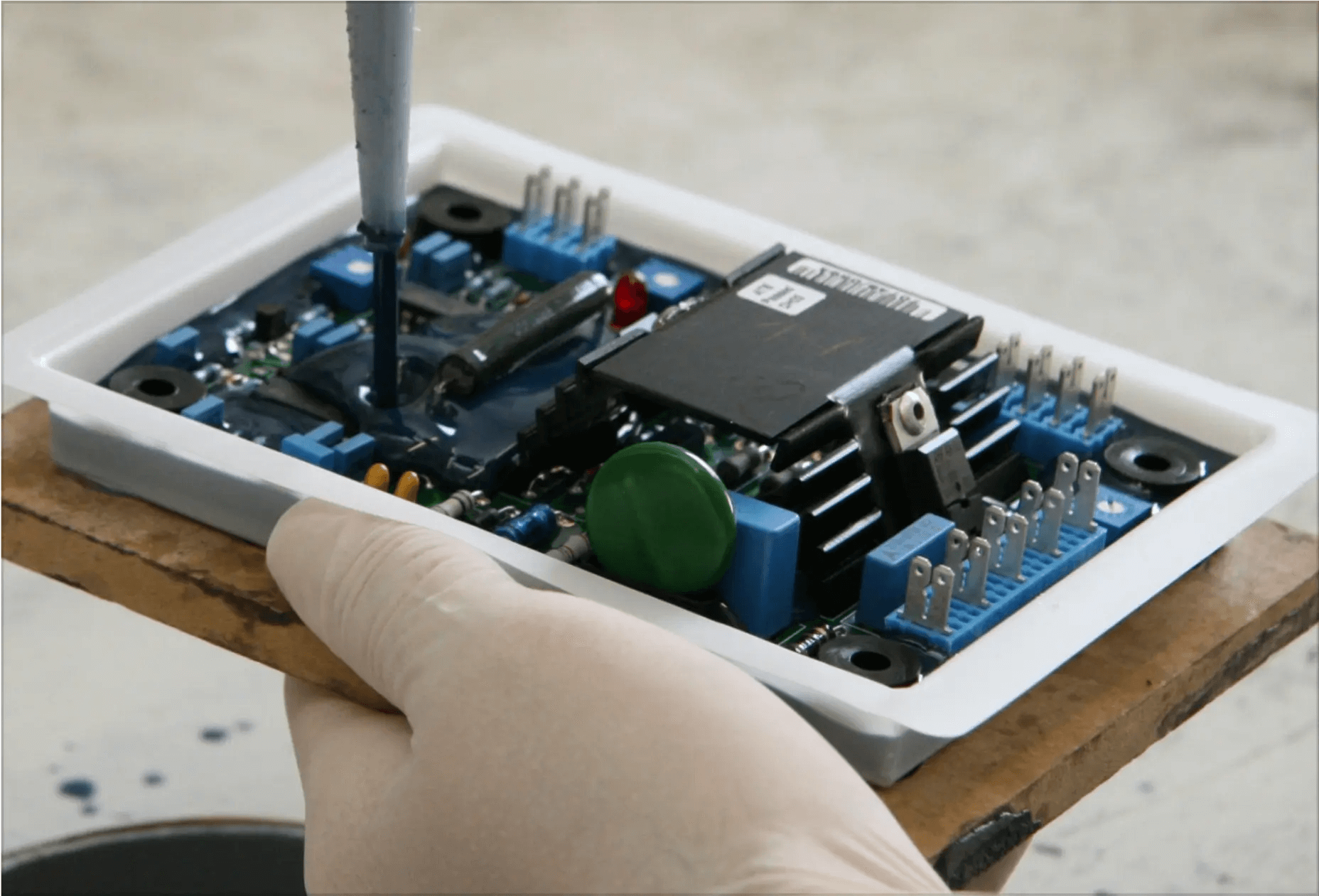

- Moulage:

- Placez l'ensemble dans un moule (ou « pot »), qui peut également faire partie du produit final, assurant des fonctions de protection ou de dissipation thermique.

- Le moule peut être un boîtier en plastique de petite ou moyenne taille encapsulant le PCB ou une cavité dans un boîtier plus grand pour une protection spécialisée [1].

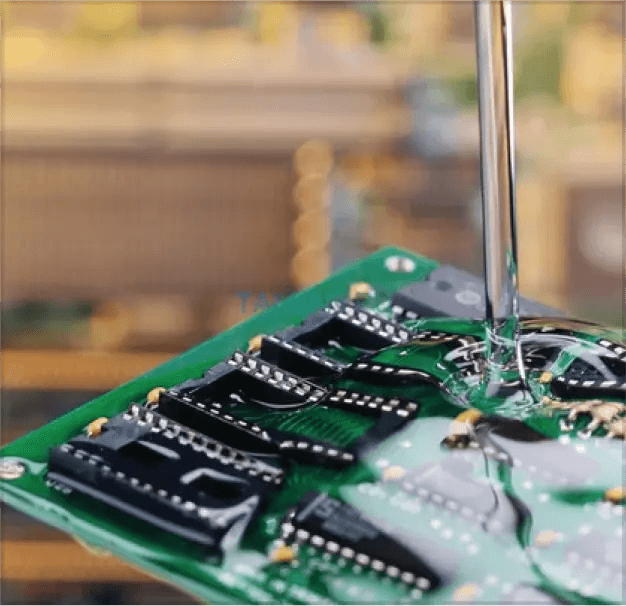

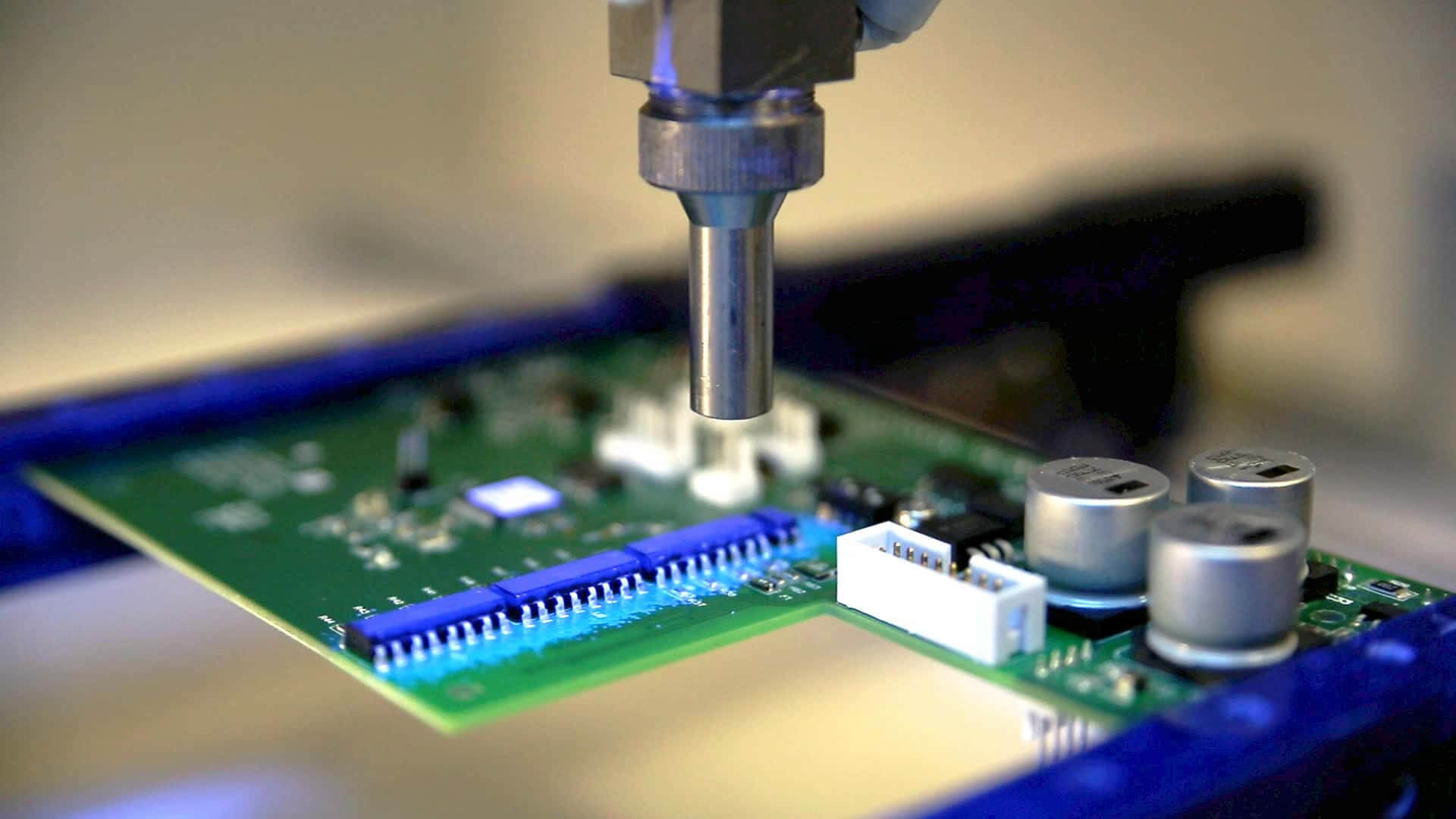

- Remplissage:

- Remplissez le moule avec du composé d'enrobage liquide, en assurant un débit uniforme pour éviter les poches d'air ou les vides. Le préchauffage de la résine peut améliorer la fluidité, les fournisseurs recommandant des températures d'écoulement optimales [3].

- Guérison:

- Laisser le composé durcir (durcir) complètement, soit à température ambiante, soit par chauffage contrôlé. Le temps de durcissement varie selon le matériau (par exemple, l'époxy peut nécessiter plus de temps que l'uréthane) et les échantillons peuvent être chauffés dans un four pour accélérer les tests [3].

- Post-traitement:

- S'il est amovible, retirez le moule une fois durci ; l’assemblée est maintenant « moulée ». Effectuez des contrôles de qualité pour assurer l’uniformité et l’empotage sans défaut, en garantissant l’absence de bulles d’air ou de couverture incomplète.

Les facteurs critiques de succès, tels que décrits par Escatec, comprennent :

- Température de la résine: Chauffer la résine avant l'empotage pour un meilleur écoulement ; consulter le fournisseur pour connaître la température idéale [3].

- Rapport résine/durcisseur: Assurer le rapport correct pour la dureté/flexibilité souhaitée ; peut nécessiter des essais, avec des options telles que les méthodes cylindre-piston (rapport de volume) ou pompe à engrenages (à commande électronique, plus coûteuse) [3].

- Mélange: Utiliser des buses de mélange amovibles (les plus longues améliorent l'homogénéité) ; mélanger sous pression pour assurer une combinaison complète, en remplaçant régulièrement les buses en raison du durcissement [3].

- Force de mélange: Une pression adéquate garantit un mélange efficace ; trop peu de pression entraîne des résultats inégaux [3].

- Volume/poids de distribution: Peut être plusieurs petits coups (cylindre-piston, limité par la taille du cylindre) ou un seul coup continu (pompe à engrenages, meilleur contrôle) ; ajuster en fonction de l'équipement [3].

- Vitesse de distribution: Doit être contrôlable par l'opérateur sur la chaîne d'assemblage, en fonction de la force de mélange et du volume/poids [3].

Des conseils supplémentaires incluent la garantie de systèmes de ventilation et d'extraction pour les durcisseurs dangereux, le port de gants et de lunettes de sécurité, la protection de la résine/durcisseur de l'humidité, le mélange de la résine avant la production si elle n'est pas utilisée pendant des jours et la mise en œuvre de contrôles quotidiens avec les instructions de travail [3].

Avantages et inconvénients

L'empotage offre des avantages significatifs mais s'accompagne également de compromis :

Avantages:

- Protection complète contre les contraintes environnementales (humidité, poussière) et mécaniques (chocs, vibrations), améliorant la fiabilité.

- Personnalisable pour des applications spécifiques, telles que l'ignifugation (conforme aux normes UL) ou le faible dégazage pour les applications spatiales [2].

- Fournit une isolation électrique et une résistance aux altérations, protégeant contre l'ingénierie inverse et garantissant la sécurité.

- Améliore la durabilité, en particulier dans des conditions de terrain, avec des performances durables [2].

Inconvénients:

- Peut compliquer l’inspection ou la réparation en raison de l’encapsulation, rendant plus difficile l’accès aux composants internes.

- Ajoute du poids et augmente potentiellement la taille de l'appareil, ce qui peut constituer un problème pour les applications sensibles au poids comme l'aérospatiale.

- Le processus peut prendre du temps avec des exigences strictes en matière de manipulation des matériaux, telles que la protection contre la contamination par l'humidité [3].

Comparaison avec d'autres méthodes de protection

Bien que l’empotage soit très efficace, des méthodes alternatives existent, chacune présentant des avantages distincts :

Revêtement conforme:

- Description: Implique l'application d'une fine couche diélectrique (généralement 5 mils ou moins) sur les cartes de circuits imprimés, conforme aux formes des composants [4].

- Avantages: Plus léger ; plus facile à inspecter, tester et réparer ; processus de candidature plus rapide ; convient aux composants sensibles aux contraintes avec des tolérances ou des limites de poids serrées [2].

- Limites: Moins efficace contre les contraintes mécaniques (ex. : chocs, vibrations) par rapport à l'empotage ; peut ne pas fournir une protection suffisante dans des environnements difficiles.

- Cas d'utilisation: Idéal pour les besoins de protection légers, tels que les appareils électroniques grand public ou les appareils nécessitant un entretien fréquent.

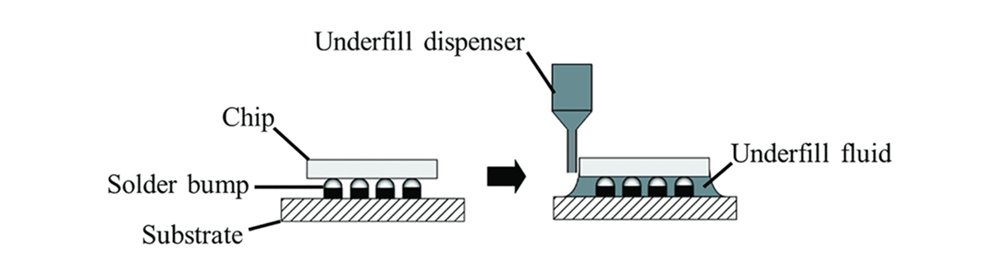

Encapsulation:

- Description: Semblable à l'empotage mais appliqué à des composants individuels plutôt qu'à des assemblages entiers, utilisant souvent les mêmes matériaux [4].

- Avantages: Protection ciblée ; moins gourmand en matériaux, réduisant ainsi les coûts de composants spécifiques.

- Limites: Moins complet que l’empotage pour des assemblages entiers, laissant potentiellement d’autres parties vulnérables.

- Cas d'utilisation: Convient à la protection de composants individuels de grande valeur dans des assemblages mixtes.

La principale différence est que l’enrobage offre une protection maximale pour les environnements difficiles, tandis que le vernissage est préféré pour les applications plus légères et plus accessibles. Par exemple, l’enrobage est choisi pour les calculateurs automobiles soumis à des vibrations constantes, alors qu’un revêtement conforme pourrait suffire pour un routeur domestique [4].

Études de cas et exemples

L’importance de l’empotage est évidente dans les applications du monde réel :

- Électronique automobile: Protège les unités de commande du moteur (ECU) des vibrations (10 à 20 Hz) et des températures extrêmes (-40°C à 125°C), garantissant des performances constantes dans les véhicules.

- Aérospatial: Garantit que les systèmes avioniques, comme les unités de commande de vol, résistent aux hautes altitudes (-50°C) et à la chaleur (jusqu'à 200°C), essentielles à la sécurité.

- Dispositifs médicaux: Protège les stimulateurs cardiaques des fluides corporels et des processus de stérilisation (par exemple, autoclavage à 121 °C), garantissant ainsi la sécurité du patient.

- Équipement militaire: Renforce les systèmes radar contre les chocs (jusqu'à 50 g) et les vibrations (jusqu'à 20 g), vitaux pour les opérations sur le champ de bataille.

Par exemple, dans les applications automobiles, l’enrobage garantit que les calculateurs restent fonctionnels malgré les vibrations constantes pendant le fonctionnement du véhicule, tandis que dans l’aérospatiale, l’enrobage à base de silicone protège l’avionique des températures extrêmes rencontrées pendant le vol [6].

Conclusion

L'empotage est un processus indispensable dans la fabrication électronique, garantissant que les assemblages électroniques peuvent résister aux environnements difficiles tout en conservant des performances optimales. En comprenant sa définition, son objectif, ses matériaux (époxy, uréthane, silicone), les étapes détaillées du processus (de la préparation au durcissement), ses avantages/inconvénients par rapport aux alternatives (revêtement conforme, encapsulation), ses applications réelles (de l'automobile au médical) et les tendances futures (automatisation, enrobage intelligent), les fabricants peuvent prendre des décisions éclairées pour améliorer la fiabilité des produits. À mesure que la technologie progresse, sous l’effet des exigences de miniaturisation et de l’IoT, l’enrobage restera la pierre angulaire de la conception électronique durable, offrant une protection solide contre les défis des applications modernes.

Citations

[1] Versae Electronics Que signifie l'empotage dans la fabrication électronique [2] Guide de sélection des matériaux pour les composés d'enrobage de polymères spéciaux [3] Escatec 6 facteurs critiques à prendre en compte lors de l'empotage d'un assemblage électronique [4] Wikipédia Définition et processus de l'électronique d'empotage [5] Enrobage électronique Winmate pour une informatique robuste [6] Fabricant de composés d'empotage comprenant le processus d'empotage électronique