Dans les boîtiers électroniques, les boîtiers d'empotage sont une solution de premier plan, protégeant les composants internes des dommages physiques et des interférences environnementales tout en améliorant l'isolation électronique.

L'aspect unique de ces boîtiers réside dans leurs charges distinctes - des composés semi-solides capables de préserver et de protéger les composants qu'ils contiennent. Cette technique innovante s'écarte des méthodes de conception d'enceintes traditionnelles et, naturellement, peut prêter à confusion.

Dans les sections suivantes, nous dévoilons les rudiments de l'enrobage électronique, fournissons une analyse approfondie des trois principaux composés d'enrobage répandus dans l'industrie et offrons des conseils stratégiques pour vous guider dans la sélection du matériau d'enrobage optimal et réussir l'enrobage de vos appareils électroniques.

Qu'est-ce que le Glue Potting ?

L'enrobage de colle fait référence au processus d'encapsulation d'un assemblage électronique dans un pot ou un boîtier avec un composé pour protéger et sécuriser ses composants. La colle ou le composé d'enrobage utilisé dans ce processus peut être de l'époxy, du silicone, de l'uréthane ou d'autres polymères qui durcissent pour former une couche résistante et durable autour de l'électronique.

L'objectif principal de l'enrobage de colle est de protéger les composants électroniques des facteurs environnementaux tels que l'humidité, la poussière, les fluctuations de température et les vibrations. Le composé d'enrobage agit comme une barrière, isolant les composants de ces facteurs potentiellement dommageables.

De plus, l'enrobage de colle peut améliorer la stabilité mécanique de l'assemblage, réduire le risque de dommages dus aux chocs ou aux vibrations et améliorer les caractéristiques de dissipation thermique de certains composants. En outre, il peut empêcher la falsification ou l'ingénierie inverse du matériel propriétaire en rendant les composants difficiles d'accès sans les endommager.

Quel est le meilleur composé pour l'enrobage électronique ?

Les époxys, les polyuréthanes et les silicones sont les trois principaux composés d'enrobage utilisés en électronique, chacun offrant ses avantages et considérations uniques.

Composés d'enrobage époxydes

Les époxydes sont un type de polymère thermodurcissable qui forme une liaison extrêmement solide et offre une excellente résistance à la chaleur, aux produits chimiques et à l'électricité. Cela en fait un excellent choix pour les applications à haute contrainte, haute température et haute tension. Cependant, les époxy sont généralement rigides et peuvent être cassants, ce qui peut les rendre moins idéaux pour les applications nécessitant de la flexibilité ou impliquant des cycles thermiques.

Composés d'enrobage de polyuréthanes

Les polyuréthanes sont flexibles et résistants à l'usure, ce qui les rend idéaux pour les applications impliquant des mouvements ou des vibrations. Ils ont également d'excellentes propriétés électriques et une bonne résistance à l'eau et à divers produits chimiques. Cependant, ils peuvent ne pas être aussi adaptés aux environnements à haute température que les époxys et peuvent se dégrader avec le temps avec une exposition prolongée à la lumière UV.

Composés d'enrobage de silicones

Les silicones sont connus pour leur flexibilité et leur excellente résistance à la température, ce qui en fait un excellent choix pour les applications impliquant des cycles thermiques ou des températures élevées. Ils sont également résistants aux rayons UV et peuvent être utilisés dans des applications extérieures. Cependant, ils peuvent ne pas avoir une aussi bonne résistance chimique ou à l'abrasion que les deux autres types et peuvent ne pas former une liaison aussi solide.

Voici un tableau comparatif résumant les caractéristiques de chaque matériau :

| Matériel | Avantages | Les inconvénients | Applications appropriées |

|---|---|---|---|

| Époxy | Excellente résistance à la chaleur, aux produits chimiques et à l'électricité ; lien fort | Rigide, potentiellement cassant; pas idéal pour le cyclage thermique | Applications à haute contrainte, haute température et haute tension |

| Polyuréthane | Flexible, résistant à l'usure; bonnes propriétés électriques et résistance à l'eau et aux produits chimiques | Ne convient pas aux températures élevées ; peut se dégrader sous la lumière UV | Applications impliquant des mouvements ou des vibrations |

| Silicone | Flexible; excellente résistance à la température et aux UV | Faible résistance aux produits chimiques et à l'abrasion ; lien plus faible | Applications impliquant des cycles thermiques ou des températures élevées, applications extérieures |

Le processus d'enrobage électronique

1. Préparation du Substrat : Cette première étape consiste à préparer le composant ou l'assemblage électronique qui sera encapsulé. Le composant doit être propre, sec et exempt de tout contaminant. Cette étape peut également impliquer la mise en place de la coque ou du boîtier qui contiendra le composé d'enrobage, en s'assurant qu'il est correctement dimensionné et correctement scellé pour éviter les fuites.

2. Mélanger l'adhésif : Les composés d'empotage se présentent généralement en deux parties qui doivent être mélangées avant utilisation. Les deux composants (généralement appelés résine et durcisseur) sont mélangés dans le bon rapport spécifié par le fabricant. Il est essentiel de bien mélanger les deux parties pour assurer une réaction et un durcissement complets.

3. Distribution de l'adhésif : Après mélange, le composé d'enrobage est distribué dans l'enceinte contenant le composant ou l'assemblage électronique. Cela se fait généralement manuellement ou à l'aide d'une machine de distribution qui peut contrôler le débit et le volume du composé distribué. Le composé d'enrobage doit remplir toute l'enceinte et encapsuler toutes les parties du composant.

4. Durcissement de l'adhésif : Après la distribution, le composé d'empotage doit durcir ou durcir. Le processus de durcissement peut varier en fonction du type de composé d'enrobage utilisé. Certains composés durcissent à température ambiante, tandis que d'autres nécessitent de la chaleur. Il est important de permettre au composé d'enrobage de durcir complètement avant de manipuler ou de tester le composant en pot.

Les étapes spécifiques peuvent varier en fonction du type exact de composé d'enrobage utilisé et des spécifications du composant enrobé. Pour tout problème de distribution, n'hésitez pas à demandez nous.

Choisir le composé d'empotage approprié pour votre projet

Le composé d'empotage optimal pour votre projet dépend de plusieurs facteurs clés. Nous décrivons ici les quatre aspects essentiels à considérer :

- Dureté: La dureté d'un composé est directement liée à sa résistance aux intempéries et à l'abrasion et à sa capacité d'indice de protection (IP). Si votre projet nécessite un composé plus dur et plus rigide, les époxys et les uréthanes sont des choix valables, offrant une dureté allant jusqu'à 80D. Pour les applications nécessitant de la flexibilité sans compromettre la dureté, les composés de silicium, avec une dureté allant de 10A à 60A, peuvent être une solution idéale.

- Viscosité: Les caractéristiques de fluidité et d'auto-nivellement des composés à faible viscosité les rendent adaptés à la plupart des applications d'enrobage. Les composés d'enrobage standard adhèrent généralement à cette conception. Cependant, si votre projet exige un composé plus épais, des variantes de viscosité plus élevée sont disponibles.

- Couleur: La couleur de votre composé d'empotage peut être un facteur vital si l'esthétique et la visibilité du produit fini sont importantes. Dans la plupart des cas, une couleur foncée et opaque suffira. Cependant, si vous travaillez avec des LED, des composés transparents sont nécessaires pour assurer la visibilité.

- Conductivité thermique: Les composés d'enrobage à conductivité thermique plus élevée facilitent une gestion et une dissipation plus efficaces de la chaleur générée par vos appareils électroniques. Alors que le silicone, l'époxy et l'uréthane fonctionnent tous bien dans cet aspect, le silicone surpasse les autres.

Lorsque vous pesez ces facteurs, n'oubliez pas de tenir compte des besoins spécifiques de votre application et des caractéristiques des époxydes, des polyuréthanes et des silicones, comme détaillé plus haut dans cet article.

Considérations pour l'empotage d'un assemblage électronique

Bien que le processus d'enrobage puisse varier d'un fabricant à l'autre, les directives suivantes peuvent aider à maintenir une qualité de produit optimale :

- Préchauffez la résine : Le réchauffement de la résine avant l'enrobage améliore l'écoulement du composé pendant l'application. Consultez votre fournisseur pour déterminer la température idéale pour un débit optimal pour le composé que vous avez choisi.

- Maintenez le bon rapport résine/durcisseur : Équilibrer les rapports de poids entre la résine et le durcisseur est essentiel pour créer un composé d'enrobage qui trouve le bon équilibre entre dureté et flexibilité. Plusieurs essais peuvent être nécessaires pour atteindre le ratio idéal.

- Utilisez une buse de mélange amovible pour un mélange homogène : Une fois que vous avez établi le rapport résine-durcisseur idéal, utilisez une buse de mélange dynamique pour garantir un composé d'empotage parfaitement mélangé et homogène. Les buses de mélange dynamique fonctionnent en forçant les deux composants dans une chambre, où ils sont ensuite mélangés à l'aide d'un mélangeur motorisé. Il en résulte un mélange homogène et sans bulles, éliminant les erreurs d'agitation manuelle et garantissant un mélange précis et de haute qualité.

- Contrôle du poids/de la vitesse de distribution : Le volume ou le poids de distribution souhaité peut être obtenu soit par plusieurs injections plus petites, soit par une injection plus grande, selon vos préférences. L'utilisation d'un piston cylindrique réglable est recommandée pour réguler efficacement la quantité de distribution.

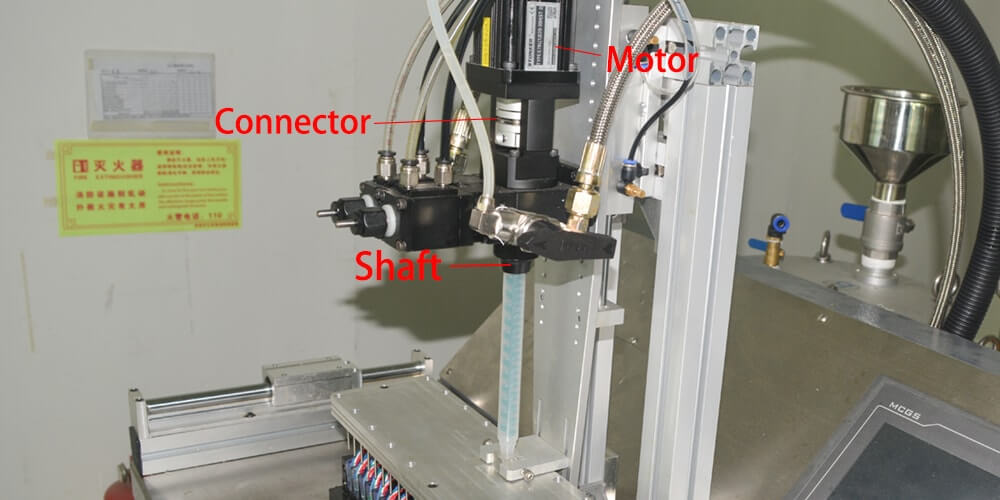

Présentation de notre équipement avancé de distribution de colle

Naviguer dans le processus complexe de rempotage électronique nécessite un outil fiable et efficace. Notre équipement de distribution de colle à la pointe de la technologie est méticuleusement conçu pour rationaliser ce processus, garantissant que chaque étape est effectuée avec précision et cohérence.

Fonction de préchauffage : Notre doseur dispose d'une fonction de préchauffage intégrée, permettant un flux de composé optimal pendant l'application. Cela garantit que votre composé d'enrobage choisi est chauffé à sa température idéale avant l'application, favorisant une distribution uniforme et éliminant les problèmes d'écoulement potentiels.

Rapport Résine/Durcisseur Ajustable : L'équipement de distribution de colle que nous proposons permet d'ajuster les rapports résine/durcisseur, ce qui vous donne la possibilité de modifier ces proportions en fonction de vos besoins spécifiques. Cette fonction garantit que vous atteignez constamment l'équilibre parfait entre la dureté et la flexibilité de votre composé d'empotage.

Fonction de mixage dynamique : Au cœur de notre distributeur de colle se trouve la fonction de mélange dynamique. Cette caractéristique facilite le mélange minutieux de la résine et du durcisseur à l'aide d'un mélangeur motorisé à l'intérieur de la buse de distribution. Le résultat est un mélange homogène et sans bulles, réduisant les erreurs couramment associées au mélange manuel. De plus, le mélangeur dynamique fonctionne sous pression, assurant un mélange uniforme à chaque fois.

Fonction d'aspiration du réservoir de colle : Une autre caractéristique clé de notre équipement de distribution est la fonction de vide du réservoir de colle. Cette fonction cruciale crée un vide dans le réservoir de colle, ce qui aide à éliminer tout air emprisonné dans l'adhésif avant qu'il ne soit distribué. Il en résulte un mélange adhésif sans bulles et assure une distribution précise sans vides ni espaces.

Fonction de nettoyage en un clic : Nous reconnaissons qu'un nettoyage efficace de l'équipement est aussi important que le processus d'enrobage lui-même. À cette fin, notre équipement de distribution comprend une fonction de nettoyage en un clic. Cette fonction permet un nettoyage rapide et sans effort du tuyau et du tube mélangeur. En un seul clic, tout adhésif restant dans le système est retiré, ce qui réduit le gaspillage et garantit que votre équipement est prêt pour la prochaine utilisation.

Notre équipement de distribution de colle est conçu en pensant à l'utilisateur, rationalisant le processus d'enrobage pour augmenter l'efficacité et maintenir la qualité de vos assemblages électroniques. C'est un outil indispensable pour obtenir les résultats d'enrobage les plus précis et les plus fiables.

Conclusion

En résumé, le parcours vers la réalisation d'un processus d'enrobage électronique optimal peut sembler complexe, mais avec une bonne compréhension, des matériaux appropriés et un équipement de pointe, le résultat final peut être une procédure transparente et très efficace qui produit des assemblages électroniques durables et fiables. L'investissement dans les connaissances, les matériaux de qualité et les machines de pointe rapportera sans aucun doute des rendements sous la forme d'une performance et d'une longévité améliorées du produit.

FAQ

Q1 : Quel est le rôle de l'empotage dans l'électronique ?

A1 : L'enrobage dans l'électronique est un processus qui consiste à enfermer des composants électroniques dans un composé protecteur pour les protéger des facteurs environnementaux tels que l'humidité, la poussière, la chaleur et les contraintes mécaniques. Il contribue également à améliorer l'isolation électronique.

Q2 : Quels sont les principaux types de composés d'enrobage et leurs principales caractéristiques ?

A2 : Les principaux types de composés d'enrobage sont l'époxy, l'uréthane et le silicone. Les composés époxy sont connus pour leur excellente adhérence, leur grande rigidité et leur résistance aux conditions extrêmes, ce qui les rend adaptés aux applications extérieures. Les composés d'uréthane sont appréciés pour leur flexibilité, leur allongement et leur résistance à l'abrasion, ce qui leur permet de protéger efficacement divers substrats. Les composés de silicone offrent de larges plages de températures de fonctionnement et exercent le moins de contraintes sur les composants, bien qu'ils soient généralement plus chers.

Q3 : Quels sont les facteurs importants à prendre en compte lors de la sélection d'un composé d'empotage ?

A3 : Les facteurs clés à prendre en compte incluent la dureté du composé pour la résistance et la protection, la viscosité à des fins d'application, la couleur pour l'esthétique et la visibilité des LED, et la conductivité thermique pour gérer la chaleur produite par les appareils électroniques.

Q4 : Comment une machine de distribution automatique peut-elle améliorer le processus d'enrobage ?

A4 : Une machine de distribution automatique peut améliorer considérablement l'efficacité et la précision du processus d'enrobage. Des fonctionnalités telles que la fonction de préchauffage, le rapport résine/durcisseur réglable, le mélange dynamique, le vide du réservoir de colle et le nettoyage en un clic aident à rationaliser les opérations, à optimiser le processus d'enrobage et à garantir des résultats de haute qualité.

Q5 : Quel est l'avantage d'utiliser une buse de mélange dynamique dans le processus d'enrobage ?

A5 : Une buse de mélange dynamique assure le mélange homogène de la résine et du durcisseur, ce qui est crucial pour la qualité finale du processus d'enrobage. Plus la buse est longue, meilleur est le mélange, et toujours mélanger sous pression peut également améliorer la qualité du composé obtenu.