のりディスペンスマシンとミキシング方法の紹介

接着剤塗布機は、エレクトロニクス、自動車、航空宇宙、消費財製造など、さまざまな業界で不可欠なツールです。これらは、接着、シーリング、およびポッティング用途向けの正確で効率的な接着剤塗布を提供します。 2 液型接着剤を使用する場合、最適な性能を得るには適切な混合が不可欠です。この記事では、静的混合方法と動的混合方法の違いについて説明し、高粘度接着剤用に設計された最先端の接着剤塗布機を紹介します。

スタティックミキシング: シンプルさと費用対効果

スタティック ミキシングの仕組み

静的混合は、使い捨て混合ノズル内の固定混合要素に依存しています。接着剤成分がノズルを通って流れると、それらは分割され、結合され、再結合され、ノズルを出ると均一な混合物になります。

静的混合の利点

- シンプルさ:スタティックミキシングは可動部が不要なため、使用・メンテナンスが容易です。

- 低メンテナンス: 可動部品がないため、メンテナンスの必要性とダウンタイムが減少します。

- 費用対効果の高い: 静的混合は、その単純な設計により、一般的に手頃な価格です。

静的混合の欠点

- 高粘度材料では効率が悪い: 一部の高粘度接着剤では、混合プロセスの効果が低下する可能性があるため、静的混合は適していない場合があります。

- 使い捨てノズルは廃棄物を発生させます:頻繁なノズル交換は廃棄物の発生に寄与します。

静的混合に適した用途

静的混合は、工芸品、包装、一般組立など、さまざまな業界で紙、写真、軽量素材を接着するのに理想的です。

ダイナミックミキシング:ミキシング性能の向上

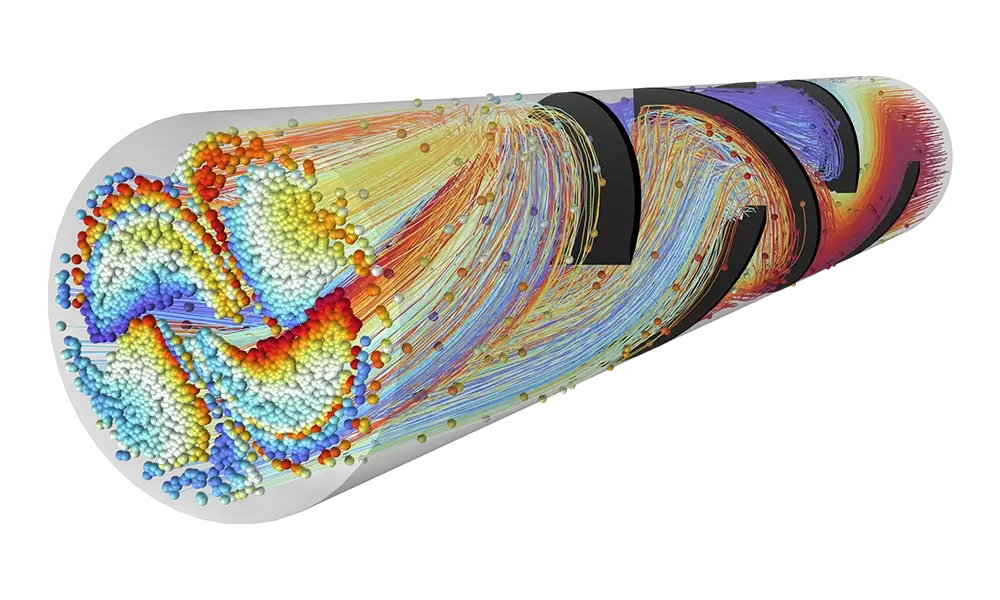

ダイナミック ミキシングの仕組み

動的混合は、混合チャンバー内でインペラーや回転ブレードなどのモーター駆動の混合装置を利用します。この動的な作用により、高粘度の材料であっても、接着成分が完全に混合されます。

ダイナミックミキシングの利点

- 一貫した完全な混合:ダイナミックミキシングにより、接着剤成分のより均一で完全なブレンドを保証します。

- 幅広い材料配合に対応: 動的混合プロセスにより、さまざまな接着剤の種類と粘度に対応します。

- 調整可能な混合速度: ユーザーは、ミキサーの速度を調整することにより、混合プロセスを最適化できます。

動的混合の欠点

- より高いコスト: 動的混合システムは、通常、モーター駆動のコンポーネントが存在するため、初期コストが高くなります。

- より多くのメンテナンスが必要: 可動部品は、より頻繁なメンテナンスとクリーニングが必要です。

- バッチ間の洗浄の課題: クロスコンタミネーションを避けるために、混合チャンバーを徹底的にクリーニングする必要があります。これには時間がかかります。

ダイナミックミキシングに適したアプリケーション

動的混合は、エレクトロニクス、自動車、航空宇宙製造など、正確で一貫した接着剤混合が必要な用途に最適です。

混合方法を選択する際に考慮すべき要素

- 接着剤の種類と粘度: 接着剤の種類とその粘度は、最適な混合方法を決定する上で重要な役割を果たします。静的混合は、白色接着剤 (PVA 接着剤) や一部の低粘度エポキシまたはポリウレタンなどの低粘度から中粘度の接着剤に最適です。一方、動的混合は、高粘度エポキシ、ポリウレタン、シリコーン、およびその他の特殊接着剤を含む、中粘度から高粘度の接着剤により適しています。一般に、動的混合は粘度が 10,000 cps を超える接着剤に適していますが、静的混合は 10,000 cps 未満の接着剤に適しています。ただし、最適な結果を得るには、接着剤メーカーの推奨事項を参照することが不可欠です。

- 応募要項: 混合方法を選択する際には、接着強度、硬化時間、耐久性などの特定の用途のニーズを考慮する必要があります。たとえば、アプリケーションが最小限の硬化時間で材料間の強力な結合を必要とする場合、接着剤成分を完全に混合し、適切な硬化を保証する動的混合システムが理想的です。同様に、アプリケーションが過酷な環境に対する高レベルの耐久性または耐性を要求する場合、動的混合は、一貫した高品質の接着剤混合物を作成できるため、より良い選択となる可能性があります。

- 分注速度と分注量: 接着剤塗布の速度と量は、混合方法の選択に影響を与える可能性があります。低速から中程度の塗布速度と少量の接着剤を必要とする用途では、静的混合で十分です。対照的に、ダイナミックミキシングシステムは、より高速な塗布速度とより多くの接着剤量を処理できるため、大量生産環境や硬化時間が短いアプリケーションにより適しています。

- 予算の制約: 決定を行う際には、静的および動的混合システムに関連するコストを考慮する必要があります。静的混合は、設計がシンプルで可動部品が少ないため、一般的に手頃な価格です。ただし、動的混合システムは、接着性能の向上、材料の無駄の削減、および生産性の向上を通じて、長期的なコスト削減を提供する可能性があります。ニーズに合った最も費用対効果の高いソリューションを決定するには、初期費用と潜在的な長期的な利益を比較検討することが不可欠です。

- メンテナンスに関する考慮事項: 各混合方法に関連する保守要件と潜在的なダウンタイムを考慮して、決定を下す必要があります。静的混合システムは可動部品が少ないため、機械的な問題が発生しにくく、メンテナンスが比較的少なくなります。一方、動的混合システムには、より複雑なコンポーネントが含まれるため、メンテナンスの必要性とダウンタイムが増加する可能性があります。メンテナンスが生産プロセスに与える影響と全体的な効率を考慮すると、アプリケーションに最適な混合方法を選択するのに役立ちます。

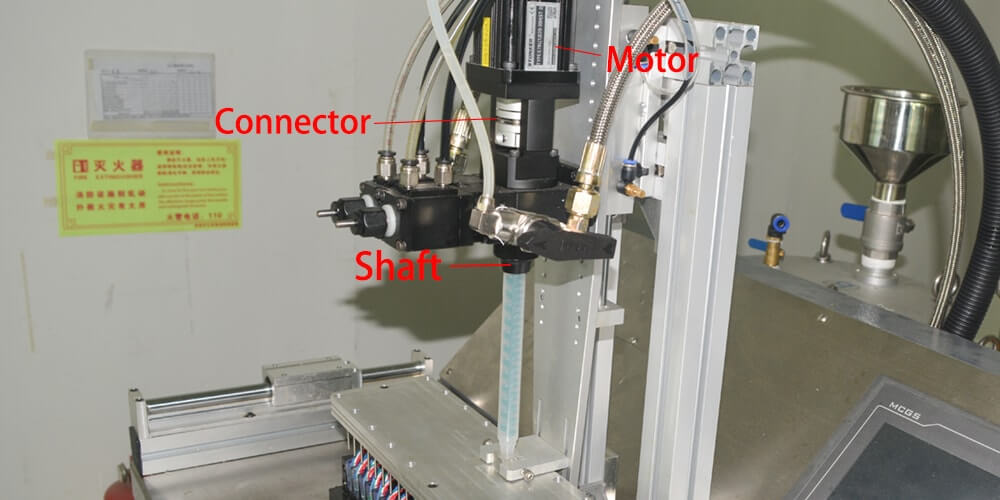

高性能グルー塗布機のご紹介

主な機能と利点

当社の接着剤塗布機は、2 部構成の動的混合機能を備えて設計されており、粘度が 25,000 cps までの接着剤に適しています。この高度なマシンは、0.05g の精度で接着剤を塗布し、あらゆる用途で精度と効率を確保します。

理想的なアプリケーションと産業

当社の接着剤ディスペンサーは、次のようなさまざまな業界や用途に優れています。

- LEDポッティング: 当社の機械は、LED 製造工程で正確かつ一貫した接着剤塗布を保証し、製品の品質と耐久性を向上させます。

- 電子ポッティング: 高精度のディスペンスを備えた当社のマシンは、ポッティング アプリケーションを通じて敏感な電子部品を保護するのに適しています。

- その他の関連産業: 当社の接着剤塗布機は、自動車、航空宇宙、消費財製造など、正確かつ効率的な接着剤塗布を必要とする他の業界にも最適です。

グルー塗布機のメリット

- 接着性能の向上:ダイナミックミキシング機能により、接着剤成分が完全にブレンドされ、最適な接着強度とパフォーマンスが得られます。

- 生産性と効率の向上: 当社のマシンの正確なディスペンス機能により、材料の無駄が最小限に抑えられ、生産のダウンタイムが短縮されます。

- コスト削減: 廃棄物を最小限に抑え、接着剤の性能を向上させることにより、当社の接着剤塗布機は企業に長期的なコスト削減を提供します。

当社の接着剤塗布機と他のオプションとの比較

当社の接着剤ディスペンサーは、次の点で競合他社とは一線を画しています。

- 優れた混合能力: ダイナミックミキシング機能により、粘度の高い素材でも均一で均一な接着剤成分の混合を保証します。

- 高精度塗布: 0.05g の精度により、正確な接着剤の塗布が可能になり、さまざまな用途や業界で最適なパフォーマンスが保証されます。

- 汎用性: 当社のマシンは、幅広い種類の接着剤と粘度に対応しているため、さまざまな用途や産業に適しています。

結論: 適切な混合方法と接着剤塗布機の選択

静的混合と動的混合の違いを理解することは、特定の用途に適した混合方法を選択するために重要です。静的混合はシンプルさと費用対効果を提供しますが、動的混合は、特に高粘度接着剤の混合性能を向上させます。

当社の最先端の接着剤塗布機は、2 部構成の動的混合機能を備えて設計されており、正確かつ効率的な接着剤塗布を実現し、LED ポッティング、電子ポッティングなどの業界にとって理想的な選択肢となっています。当社の高性能接着剤塗布機に投資することで、接着剤塗布プロセスを最適化し、長期的なコスト削減と生産性の向上を享受できます。