埋め込みとしても知られるポッティングは、電子機器の製造における重要なプロセスであり、PCBやその他のコンポーネントなどの電子アセンブリ全体が固体またはゼラチン性の化合物で満たされています。このカプセル化は、湿気、ほこり、腐食剤などの環境の危険から、およびショックや振動などの機械的ストレスから保護します。また、高電圧アセンブリでのコロナ放電などの気体現象を防ぎ、特に暗号化処理カードでは、リバースエンジニアリングから保護できます[4]。

このプロセスは、特に過酷な環境で、電子機器の寿命と信頼性を確保するために不可欠です。たとえば、Versae Electronicsはポッティングを次のように定義しています。

「衝撃、振動、気体化合物、水、水分、腐食剤に対する耐性を高めるために、電子アセンブリを固体または特別なゼリーで埋める。」 [1]

アセンブリ全体ではなく個々のコンポーネントに適用される場合、それはカプセル化と呼ばれ、アプリケーションの微妙な区別を強調します[4]。

目的とアプリケーション

ポッティングの主な目的は、さまざまな脅威から電子アセンブリを保護し、パフォーマンスと寿命を強化することです。重要な利点には次のものがあります。

環境要因に対する保護:

- 水分と水:湿度の高い条件にさらされるデバイスにとって重要な短絡や腐食につながる可能性のある侵入を防ぎます。

- ほこりと汚れ:過熱または信号干渉を引き起こす可能性のある汚染物質からコンポーネントをシールドし、一貫したパフォーマンスを確保します。

- 腐食剤:産業環境など、時間の経過とともに成分を分解する可能性のある化学物質から保護します。

機械的強度:

- ショックと振動抵抗:物理的な影響と振動が一般的な自動車、航空宇宙、または産業用途のデバイスに不可欠です。たとえば、配線切断やPCBストレス増幅を防ぎ、早期の故障率を低下させます。

- 配線の切断を防ぎます:内部接続がストレス下で安全なままであり、動いているデバイスに不可欠であることを確認します。

電気断熱:

- コロナの放電を避けるために、電気ショートパンツを防ぎ、安全性を高める安全性を高める誘電体障壁を提供します。

タンパー抵抗:

- 暗号化処理カードなどのデバイスで知的財産を保護するために重要な内部構成を不明瞭にすることにより、不正アクセスまたはリバースエンジニアリングを困難にします。

ポッティングは、さまざまな業界でアプリケーションを見つけます:

- 自動車:制御ユニットを振動と温度の変動から保護し、エンジン管理システムの信頼性を確保します。

- 航空宇宙:飛行制御システムに見られるように、アビオニクスシステムは極端な高度(-50°C)と熱(最大200°C)に耐えることを保証します。

- 軍隊:戦場の条件に重要な衝撃(最大50g)および振動(最大20g)に対するレーダーシステムを頑丈にします。

- 医療機器:滅菌を可能にしながら、患者の安全性を確保しながら、ペースメーカーやその他のインプラントを身体液からシールドします。

- 家電:日常の摩耗にさらされたスマートホームシステムのようなデバイスの耐久性を高めます。

ポッティングで使用される材料

適切なポッティングコンパウンドを選択することは、電子アセンブリの保護レベルと性能に直接影響するため、極めて重要です。最も一般的な材料は、エポキシ、ウレタン(ポリウレタン)、およびシリコンで、それぞれに異なる特性と利点があります。

| 材料 | プロパティ | 利点 | アプリケーション |

|---|---|---|---|

| エポキシ | 高い剛性、弾性率(最大80D硬度)、引張強度、優れた接着 | プライマーは必要ありません。屋外での使用に最適、耐薬品性 | スイッチ、変圧器、農業装置 |

| ウレタン | 柔軟で高い伸長(最大80D硬度)、耐摩耗性 | 多様な基質(金属、セラミック、プラスチック)の汎用性 | 柔軟性、混合基板を必要とするデバイス |

| シリコーン | 柔らかい(10A〜60A硬度)、優れた伸び、広い温度範囲(-100°F〜200°F) | コンポーネントの最小ストレス、最良の熱伝導率 | 自動車センサー、航空宇宙アビオニクス、医療インプラント |

- エポキシポッティング化合物:優れた化学的および環境的抵抗、高機械および耐熱性、良好な断熱性、および低いアウトガスを備えた半柔軟な剛性オプションを提供します。 Specialty Polymers&Services(SP&S)は、Epopro®ラインには200以上のシステムが含まれており、数百のOEM、軍事、および業界の仕様に準拠しています[2]。

- ウレタンポッティング化合物:柔らかいものから硬いものまで、極低温アプリケーションのアセンブリを密封するのに適しており、処理時間が短く、費用対効果が有効です。 SP&SのUltralane®およびLiquidWeld™ラインは、宇宙アプリケーションに最適であるULおよびNASAの低いアウトガス仕様に合っています[2]。

- シリコンポッティング化合物:弾力性と柔軟性、最大400°Fの温度抵抗、水分/耐薬品性を備えた硬いゴムにソフトジェルを提供します。 SP&Sは、自動車用および宇宙アプリケーションに適したDowsilやCHT/量子シリコーンなどのブランドを携帯しています[2]。

選択要因には、硬度(アプリケーションのニーズに基づいて)、粘度(流れが低い、より厚いアプリケーションの場合は高)、色(IP保護の不透明、LEDの透明)、および熱伝導率(シリコンは、しばしば> 2 w/m・kを提供します)が含まれます。特に航空宇宙および軍事用途では、火炎遅延(UL基準を満たす)や放射線保護などの特別な機能も考慮しています[2]。

ポッティングプロセス

ポッティングプロセスは綿密であり、効果的な保護を確保するためのいくつかのステップが含まれます。

- 準備:

- 電子アセンブリをきれいにして汚染物質を除去し、残留物が接着を妨げないようにします。

- 温度範囲や柔軟性などの要因を考慮して、アプリケーションの要件に基づいて適切な鉢植え化合物を選択します。

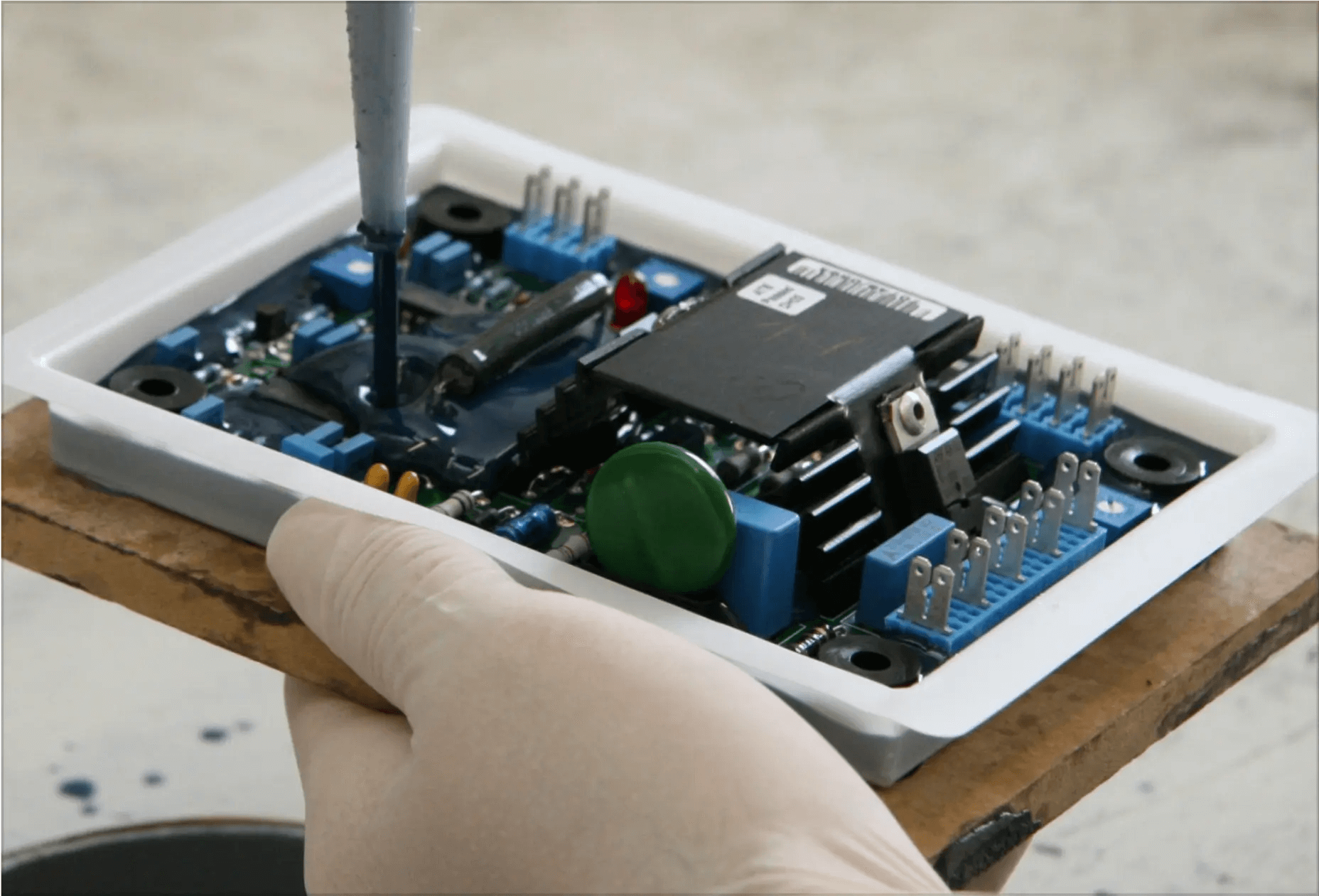

- 成形:

- アセンブリを金型(または「ポット」)に入れます。これは、最終製品の一部としても機能し、シールドまたは熱散逸機能を提供します。

- 金型は、特殊な保護のために、より大きなエンクロージャー内のPCBまたは空洞をカプセル化する小規模から中サイズのプラスチックケースである可能性があります[1]。

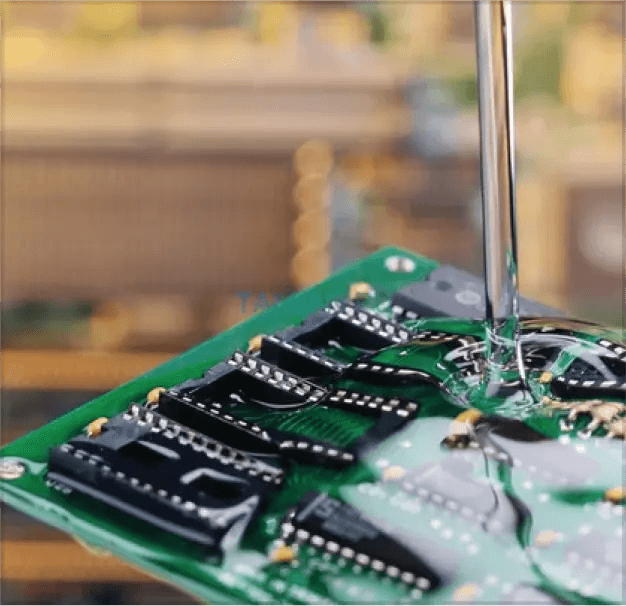

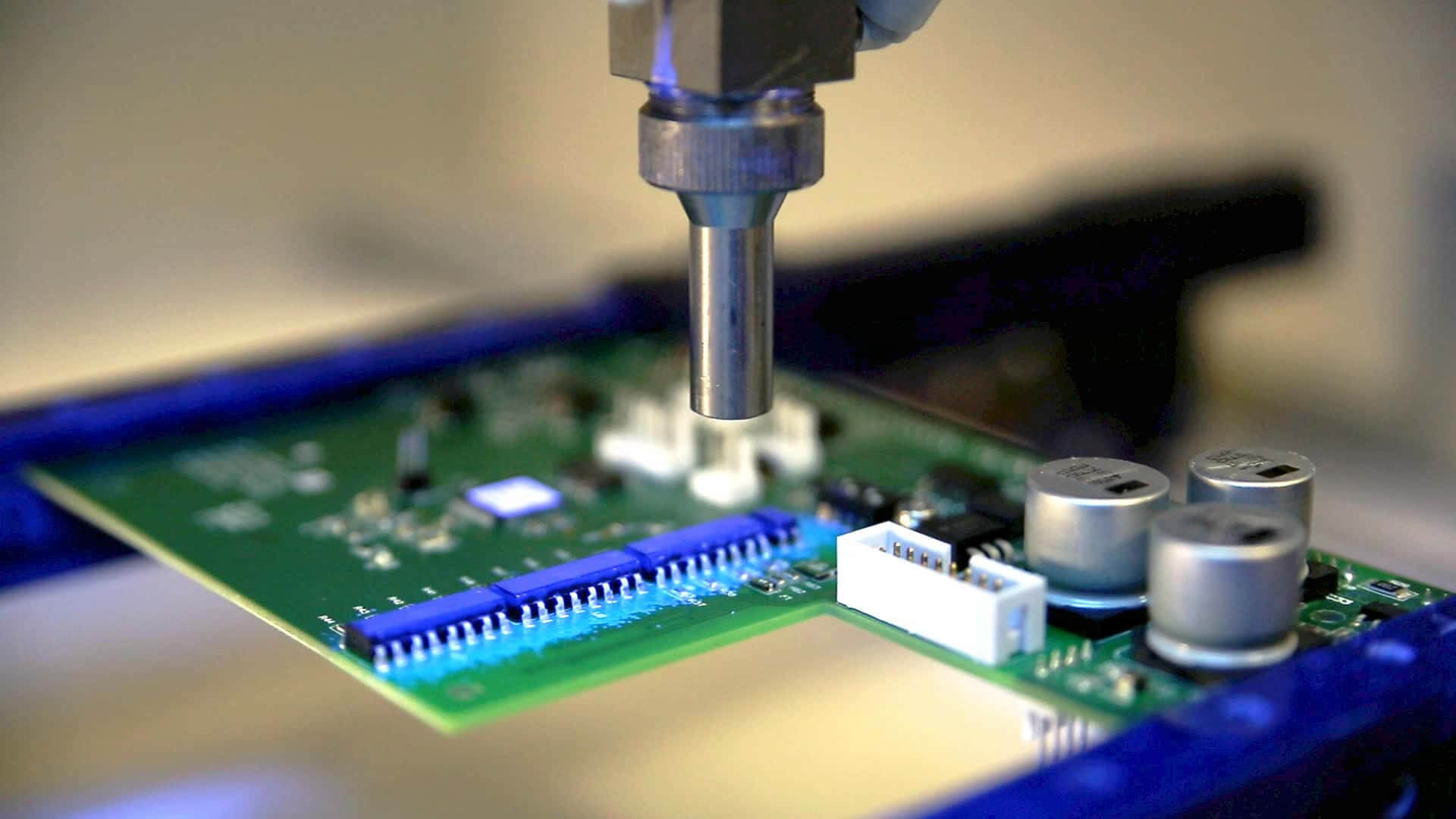

- 充填:

- 型に液体鍋を塗りつぶして、エアポケットやボイドを避けるために流れ均等に保証します。樹脂を予熱すると、サプライヤーが最適な流れ温度を推奨するため、流動性を向上させることができます[3]。

- 硬化:

- 室温または制御された加熱のいずれかで、化合物を完全に硬化させます(治療)します。硬化時間は材料によって異なります(例えば、エポキシはウレタンよりも長く必要になる場合があります)。サンプルをオーブンで加熱してテストを速めることができます[3]。

- 後処理:

- 取り外し可能な場合は、硬化したらカビを脱いでください。アセンブリは現在「キャスト」されています。均一性と欠陥のないポッティングのための高品質のチェックを実行し、気泡や不完全なカバレッジを確保します。

Escatecによって概説されているように、成功の重要な要因には、以下が含まれます。

- 樹脂温度:より良い流れのためにポッティングの前に樹脂を加熱します。理想的な温度については、サプライヤーに相談してください[3]。

- 樹脂と硬膜の比率:望ましい硬度/柔軟性の正しい比率を確保します。シリンダーピストン(体積比)やギアポンプ(電子制御、より高価)の方法などのオプションを備えた試行が必要になる場合があります[3]。

- 混合:取り外し可能な混合ノズルを使用します(長いノズルは均一性を改善します)。圧力下で混合して徹底的な組み合わせを確保し、硬化により定期的にノズルを交換します[3]。

- 混合の力:適切な圧力により、効果的な混合が保証されます。圧力が少なすぎると、不均一な結果が発生します[3]。

- ボリューム/重量を分配します:複数の小さなショット(シリンダーピストン、シリンダーサイズによって制限)または単一の連続ショット(ギアポンプ、より良いコントロール)にすることができます。機器に基づいて調整します[3]。

- 速度を分配します:混合と体積/重量の力に関連する組立ライン上でオペレーター制御可能でなければなりません[3]。

追加のヒントには、危険な硬化剤の換気および抽出システムの確保、手袋と安全メガネの着用、水分から樹脂/硬化剤の保護、数日間使用されていない場合は生産前に樹脂を混合すること、仕事の指示で毎日のチェックを実装することが含まれます[3]。

利点と短所

ポッティングは大きな利点を提供しますが、トレードオフも備えています。

利点:

- 環境(水分、ほこり)および機械的(衝撃、振動)ストレスに対する包括的な保護、信頼性の向上。

- 火炎遅延(UL基準を満たす)またはスペースアプリケーションの低いアウトガスなどの特定のアプリケーションにカスタマイズ可能です[2]。

- 電気的断熱とタンパー抵抗を提供し、リバースエンジニアリングから保護し、安全性を確保します。

- 特に野外条件での耐久性を高め、長期にわたるパフォーマンスを備えています[2]。

短所:

- カプセル化のために検査や修理を複雑にすることができ、内部コンポーネントにアクセスするのが難しくなります。

- 重量を追加し、デバイスのサイズを増加させる可能性があります。これは、航空宇宙のような体重に敏感なアプリケーションの懸念事項となる可能性があります。

- このプロセスは、水分汚染から保護するなど、厳格な材料処理要件を使用して時間がかかる場合があります[3]。

他の保護方法との比較

ポッティングは非常に効果的ですが、それぞれに明確な利点があります。

コンフォーマルコーティング:

- 説明:回路基板に薄い誘電層(通常5ミル以下)を適用し、コンポーネント形状に準拠することを伴います[4]。

- 利点:軽量;検査、テスト、修理が簡単です。より高速なアプリケーションプロセス。強烈な許容範囲または重量制限を備えた応力感受性成分に適しています[2]。

- 制限:ポッティングと比較した機械的応力(衝撃、振動など)に対する効果が低い。過酷な環境で十分な保護を提供しない場合があります。

- 使用事例:頻繁にメンテナンスを施した家電やデバイスなど、より軽い保護ニーズに最適です。

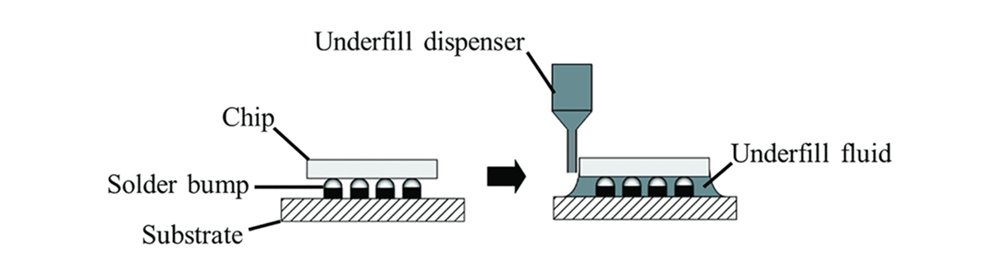

カプセル化:

- 説明:ポッティングに似ていますが、アセンブリ全体ではなく個々のコンポーネントに適用され、多くの場合同じ材料を使用しています[4]。

- 利点:ターゲット保護。特定のコンポーネントの材料集約的で、コストを削減します。

- 制限:アセンブリ全体のポッティングよりも包括的ではなく、他の部品を脆弱なままにする可能性があります。

- 使用事例:混合アセンブリの高価値の個々のコンポーネントを保護するのに適しています。

重要な違いは、ポッティングが過酷な環境に最大の保護を提供し、より軽い、よりアクセスしやすいアプリケーションにはコンフォーマルコーティングが好ましいことです。たとえば、ポッティングは一定の振動下での自動車ECUのために選択されますが、コンフォーマルコーティングではホームルーターには十分である可能性があります[4]。

ケーススタディと例

ポッティングの重要性は、実際のアプリケーションで明らかです。

- 自動車電子機器:エンジン制御ユニット(ECU)を振動(10〜20 Hz)および温度極端(-40°C〜125°C)から保護し、車両の一貫した性能を確保します。

- 航空宇宙:飛行制御ユニットなどのアビオニクスシステムは、安全に重要な高高度(-50°C)および熱(最大200°C)に耐えることを保証します。

- 医療機器:ペースメーカーを体液や滅菌プロセス(たとえば、121°Cでのオートクレーブ)から守り、患者の安全性を確保します。

- 軍事装備:戦場での運用に不可欠なショック(最大50g)および振動(最大20g)に対するレーダーシステムを頑丈にします。

たとえば、自動車用途では、ポッティングにより、車両の動作中に一定の振動にもかかわらずECUが機能することが保証されますが、航空宇宙では、シリコンベースのポッティングは飛行中に遭遇した極端な温度からアビオニクスを保護します[6]。

結論

ポッティングは、電子機器の製造において不可欠なプロセスであり、電子アセンブリがピークパフォーマンスを維持しながら厳しい環境に耐えることができるようにします。その定義、目的、材料(エポキシ、ウレタン、シリコン)、詳細なプロセスステップ(硬化の準備)、代替(コンフォーマルコーティング、カプセル化)と比較した利点/短所(医療への自動車)、将来の傾向(自動化、スマートポット)、製造業者は、製品の信頼性を高めるための情報を強化することができます。技術が進歩するにつれて、小型化とIoTの需要に駆り立てられますが、ポットは耐久性のあるエレクトロニクスデザインの基礎となり、最新のアプリケーションの課題に対して堅牢なシールドを提供します。

引用

[1] Versae Electronics電子製造においてポッティングとはどういう意味ですか [2] Specialty Polymers Potting化合物材料選択ガイド [3] エスカテック6電子アセンブリをポッティングする際に考慮すべき重要な要因 [4] ウィキペディアポッティングエレクトロニクスの定義とプロセス [5] 頑丈なコンピューティングのためのWinMate Electronic Potting [6] 電子ポッティングプロセスを理解するコンパウンドメーカー