電子エンクロージャでは、ポッティング ボックスが優れたソリューションであり、電子絶縁を強化しながら内部コンポーネントを物理的危害と環境干渉の両方から保護します。

これらのエンクロージャのユニークな点は、その中に収容されているコンポーネントの保存と保護に優れた半固体化合物である独特のフィラーにあります。この革新的な技術は従来のエンクロージャ設計方法とは異なるものであり、当然のことながら混乱を引き起こす可能性があります。

次のセクションでは、電子ポッティングの基礎を解明し、業界で普及している上位 3 つのポッティング化合物の詳細な分析を提供し、最適なポッティング材料の選択と電子機器のポッティングを成功させるための戦略的なアドバイスを提供します。

グルーポッティングとは何ですか?

接着ポッティングとは、コンポーネントを保護および固定するために、電子アセンブリを化合物を使用してポットまたはケースに封入するプロセスを指します。このプロセスで使用される接着剤またはポッティングコンパウンドには、エポキシ、シリコーン、ウレタン、または硬化して電子機器の周囲に丈夫で耐久性のある層を形成するその他のポリマーを使用できます。

接着ポッティングの主な目的は、湿気、ほこり、温度変動、振動などの環境要因から電子部品を保護することです。ポッティングコンパウンドはバリアとして機能し、これらの潜在的な損傷要因からコンポーネントを絶縁します。

さらに、接着剤ポッティングによりアセンブリの機械的安定性が向上し、衝撃や振動による損傷のリスクが軽減され、特定のコンポーネントの放熱特性が向上します。さらに、コンポーネントに損傷を与えることなくアクセスすることを困難にすることで、独自のハードウェアの改ざんやリバースエンジニアリングを防ぐことができます。

エレクトロニクスのポッティングに最適なコンパウンドはどれですか?

エポキシ、ポリウレタン、シリコーンはエレクトロニクスで使用される 3 つの主要なポッティング材料であり、それぞれに独自の利点と考慮事項があります。

エポキシポッティングコンパウンド

エポキシは熱硬化性ポリマーの一種で、非常に強力な結合を形成し、熱、化学薬品、電気に対する優れた耐性を備えています。このため、高ストレス、高温、高電圧のアプリケーションに最適です。ただし、エポキシは一般に硬く、脆い場合があるため、柔軟性が必要な用途や熱サイクルを伴う用途にはあまり適さない可能性があります。

ポリウレタンポッティングコンパウンド

ポリウレタンは柔軟性があり、耐摩耗性に優れているため、動きや振動を伴う用途に最適です。また、優れた電気的特性と、水やさまざまな化学薬品に対する優れた耐性も備えています。ただし、エポキシほど高温環境には適していない可能性があり、紫外線に長時間さらされると時間の経過とともに劣化する可能性があります。

シリコーンポッティングコンパウンド

シリコーンは柔軟性と優れた耐熱性で知られており、熱サイクルや高温を伴う用途に最適です。紫外線にも強く、屋外用途にも使用できます。ただし、他の 2 つのタイプほど耐薬品性や耐摩耗性が低く、強力な結合を形成できない場合があります。

各素材の特徴をまとめた比較表は次のとおりです。

| 材料 | 長所 | 短所 | 適切な用途 |

|---|---|---|---|

| エポキシ | 耐熱性、耐薬品性、電気耐性に優れています。強い絆 | 硬く、脆くなる可能性があります。熱サイクルには理想的ではありません | 高ストレス、高温、高電圧のアプリケーション |

| ポリウレタン | 柔軟性があり、耐摩耗性があります。優れた電気特性と耐水性/耐薬品性 | 高温には適しません。紫外線の下で劣化する可能性があります | 動きや振動を伴う用途 |

| シリコーン | フレキシブル;優れた耐熱性と耐紫外線性 | 耐薬品性と耐摩耗性が低い。弱い絆 | 熱サイクルまたは高温を伴うアプリケーション、屋外アプリケーション |

電子ポッティングプロセス

1. 基板の準備: この最初のステップには、ポッティングされる電子コンポーネントまたはアセンブリの準備が含まれます。コンポーネントは清潔で乾燥しており、汚染物質がない必要があります。このステップには、ポッティングコンパウンドを入れるシェルまたはケーシングをセットアップし、漏れを防ぐために適切なサイズと適切に密閉されていることを確認することも含まれる場合があります。

2. 接着剤の混合: ポッティングコンパウンドは通常 2 つの部分に分かれており、使用前に混合する必要があります。 2 つの成分 (通常、樹脂と硬化剤として知られています) は、メーカーが指定した正しい比率で混合されます。完全な反応と硬化を確実にするために、2 つの部分を完全に混合することが重要です。

3. 接着剤の塗布: 混合後、ポッティングコンパウンドは電子部品またはアセンブリを含む筐体内に分配されます。これは通常、手動で、または分配される化合物の流量と体積を制御できる分配機を使用して行われます。ポッティングコンパウンドはエンクロージャ全体を満たし、コンポーネントのすべての部分をカプセル化する必要があります。

4. 接着剤の硬化: 塗布後、ポッティングコンパウンドを硬化または硬化する必要があります。硬化プロセスは、使用するポッティングコンパウンドの種類によって異なります。一部の化合物は室温で硬化しますが、他の化合物は熱を必要とします。ポッティングコンポーネントを扱ったりテストしたりする前に、ポッティングコンパウンドを完全に硬化させることが重要です。

具体的な手順は、使用するポッティングコンパウンドの正確な種類とポッティングされるコンポーネントの仕様によって異なる場合があります。調剤に関する問題があれば、お気軽にお問い合わせください 私達に聞いてくれ.

プロジェクトに適切なポッティング樹脂の選択

プロジェクトに最適なポッティングコンパウンドは、いくつかの重要な要素によって決まります。ここでは、考慮すべき 4 つの重要な側面について概説します。

- 硬度: コンパウンドの硬度は、耐候性、耐摩耗性、および侵入保護 (IP) の能力に直接関係します。プロジェクトでより硬く、剛性の高いコンパウンドが必要な場合は、最大 80D の硬度を提供するエポキシとウレタンが適切な選択肢となります。硬度を犠牲にすることなく柔軟性を必要とする用途には、硬度が 10A ~ 60A の範囲のシリコン化合物が理想的と考えられます。

- 粘度: 低粘度コンパウンドの流動性とセルフレベリング特性により、ほとんどのポッティング用途に適しています。標準的なポッティングコンパウンドは通常、この設計に従っています。ただし、プロジェクトでより粘度の高いコンパウンドが必要な場合は、より粘度の高いバージョンも利用できます。

- 色: 完成品の美しさと視認性が重要な場合、ポッティングコンパウンドの色は重要な要素となる可能性があります。ほとんどの場合、暗く不透明な色で十分です。ただし、LED を使用する場合は、視認性を確保するために透明な化合物が必要です。

- 熱伝導率: より高い熱伝導率を備えたポッティングコンパウンドは、電子デバイスから発生する熱のより効率的な管理と放散を促進します。この点ではシリコーン、エポキシ、ウレタンはいずれも優れた性能を発揮しますが、シリコーンは他のものよりも優れています。

これらの要素を比較検討するときは、この記事の前半で説明したように、アプリケーションの特定のニーズとエポキシ、ポリウレタン、およびシリコーンの特性を忘れずに考慮してください。

電子アセンブリのポッティングに関する考慮事項

ポッティングプロセスはメーカーによって異なる場合がありますが、次のガイドラインは最適な製品品質を維持するのに役立ちます。

- レジンを予熱します。 ポッティング前に樹脂を温めると、塗布中のコンパウンドの流れが促進されます。選択した化合物に最適な流量を実現するための理想的な温度を確認するには、サプライヤーに問い合わせてください。

- 樹脂と硬化剤の適切な比率を維持する: 樹脂と硬化剤の重量比のバランスをとることは、硬度と柔軟性の適切なバランスをとるポッティングコンパウンドを作成するために不可欠です。理想的な比率を達成するには、数回の試行が必要な場合があります。

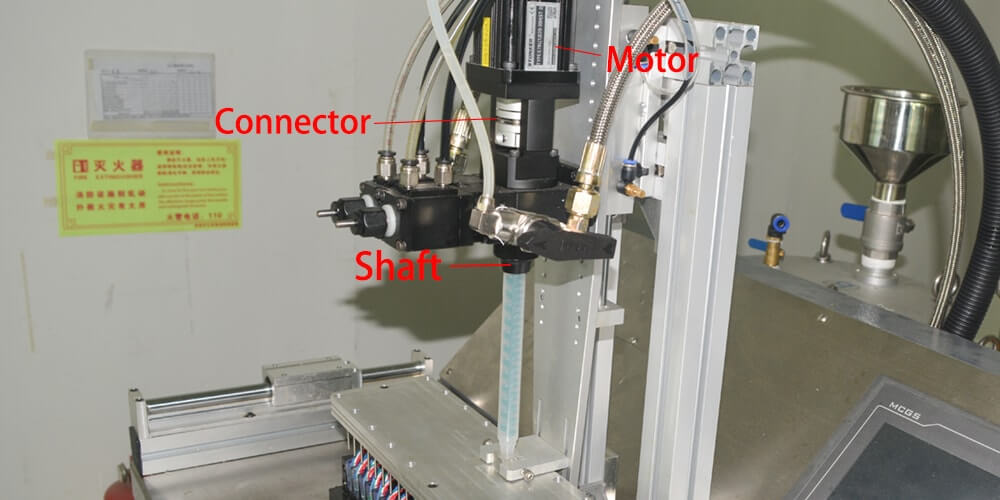

- 均一な混合のために取り外し可能な混合ノズルを使用します。 理想的な樹脂と硬化剤の比率を確立したら、ダイナミックミキシングノズルを使用して、完全に混合された均一なポッティングコンパウンドを確保します。ダイナミックミキシングノズルは、2 つの成分をチャンバーに押し込み、そこでモーター駆動のミキサーを使用して一緒に撹拌することによって機能します。これにより、一貫した気泡のない混合が得られ、手動による撹拌エラーがなくなり、正確で高品質な混合が保証されます。

- 吐出重量/速度制御: 好みに応じて、複数の小さなショットまたは 1 つの大きなショットのいずれかで、希望の吐出量または重量を達成できます。吐出量を効果的に調整するには、調整可能なシリンダピストンの使用をお勧めします。

当社の高度な接着剤塗布装置のご紹介

電子ポッティングの複雑なプロセスを進めるには、信頼性が高く効率的なツールが必要です。当社の最先端の接着剤塗布装置は、このプロセスを合理化するように細心の注意を払って設計されており、各ステップが正確かつ一貫して実行されることを保証します。

予熱機能: 当社のディスペンサーには予熱機能が組み込まれており、塗布中に最適な化合物の流れを可能にします。これにより、選択したポッティングコンパウンドが塗布前に確実に理想的な温度に加熱され、均一な分布が促進され、潜在的な流れの問題が排除されます。

調整可能な樹脂と硬化剤の比率: 当社が提供する接着剤塗布装置では、樹脂と硬化剤の比率を調整できるため、特定の要件に基づいてこれらの比率を柔軟に変更できます。この機能により、ポッティングコンパウンドの硬度と柔軟性の完璧なバランスを一貫して達成することができます。

ダイナミックミキシング機能: 当社の接着剤ディスペンサーの中心には、ダイナミック混合機能があります。この機能により、ディスペンス ノズル内のモーター駆動のミキサーを使用して樹脂と硬化剤を完全に混合することが容易になります。その結果、均質で気泡のない混合物が得られ、手動混合によくあるエラーが減少します。さらに、ダイナミックミキサーは圧力下で動作するため、毎回均一なブレンドが保証されます。

接着剤タンクの真空機能: 当社の塗布装置のもう 1 つの重要な機能は、接着剤タンクの真空機能です。この重要な機能は、接着剤タンク内に真空を作り出し、接着剤を塗布する前に接着剤内に閉じ込められた空気を排除するのに役立ちます。これにより、気泡のない接着剤混合物が得られ、空隙や隙間のない正確な塗布が保証されます。

ワンクリッククリーニング機能: 当社は、装置の効率的な洗浄がポッティングプロセス自体と同じくらい重要であることを認識しています。そのため、当社の分注装置にはワンクリック洗浄機能が搭載されています。この機能により、ホースやミキシングチューブの洗浄を簡単かつ迅速に行うことができます。ワンクリックでシステム内に残っている接着剤が除去されるため、無駄が削減され、機器が確実に次回使用できる状態になります。

当社の接着剤塗布装置はユーザーを念頭に置いて設計されており、ポッティングプロセスを合理化して効率を高め、電子アセンブリの品質を維持します。これは、最も正確で信頼性の高いポッティング結果を達成するために不可欠なツールです。

結論

要約すると、最適な電子ポッティングプロセスを達成するための道のりは複雑に見えるかもしれませんが、正しい理解、適切な材料、最先端の装置があれば、最終結果は耐久性と信頼性の高い電子アセンブリを製造するシームレスで高効率な手順になります。知識、高品質の材料、先進的な機械への投資は、間違いなく製品の性能と寿命の向上という形で利益をもたらします。

よくある質問

Q1: エレクトロニクスにおけるポッティングの役割は何ですか?

A1: エレクトロニクスにおけるポッティングは、電子部品を保護化合物で包み、湿気、ほこり、熱、機械的ストレスなどの環境要因から保護するプロセスです。電子絶縁の強化にも役立ちます。

Q2: ポッティングコンパウンドの主な種類とその主な特徴は何ですか?

A2: ポッティング剤の主な種類は、エポキシ、ウレタン、シリコーンです。エポキシ化合物は、優れた接着性、高剛性、過酷な条件に対する耐性で知られており、屋外用途に適しています。ウレタン化合物は柔軟性、伸び、耐摩耗性が高く評価されており、さまざまな基材を効果的に保護できます。シリコーン化合物は広い動作温度範囲を提供し、コンポーネントにかかるストレスが最も少なくなりますが、通常はより高価です。

Q3: ポッティングコンパウンドを選択する際に考慮すべき重要な要素は何ですか?

A3: 考慮すべき主な要素には、耐性と保護のためのコンパウンドの硬度、塗布目的のための粘度、美観と LED の視認性のための色、電子デバイスから発生する熱を管理するための熱伝導率などが含まれます。

Q4: 自動ディスペンス機はポッティングプロセスをどのように改善できますか?

A4: 自動ディスペンス機を使用すると、ポッティングプロセスの効率と精度を大幅に向上させることができます。予熱機能、調整可能な樹脂と硬化剤の比率、ダイナミックミキシング、接着剤タンクの真空引き、ワンクリッククリーニングなどの機能により、作業を合理化し、ポッティングプロセスを最適化し、高品質の結果を保証します。

Q5: ポッティングプロセスでダイナミックミキシングノズルを使用する利点は何ですか?

A5: ダイナミックミキシングノズルにより、樹脂と硬化剤の均一な混合が保証されます。これはポッティングプロセスの最終品質にとって極めて重要です。ノズルが長いほど混合が良くなり、常に圧力下で混合することで、得られるコンパウンドの品質も向上します。