Thiết bị phân phối keo là một thành phần quan trọng trong quy trình sản xuất các sản phẩm khác nhau, từ điện tử đến ô tô đến thiết bị y tế. Trong hướng dẫn toàn diện này, chúng tôi sẽ cung cấp phân tích chuyên sâu về các loại thiết bị phân phối keo khác nhau, ứng dụng của chúng và những lợi ích mà chúng mang lại. Đến cuối bài viết này, bạn sẽ hiểu rõ hơn về cách chọn thiết bị phù hợp với nhu cầu của mình và tối đa hóa hiệu quả cũng như năng suất của bạn.

Các loại thiết bị pha chế keo

Có ba loại thiết bị phân phối keo chính hiện có trên thị trường, mỗi loại đều có những ưu điểm và nhược điểm riêng:

Dụng cụ thủ công

Dụng cụ bôi thủ công là công cụ cầm tay cơ bản cho phép người vận hành bôi keo lên sản phẩm bằng cách bóp cò hoặc nhấn nút. Chúng dễ sử dụng và giá cả phải chăng, nhưng có thể không phù hợp để sản xuất số lượng lớn. Dưới đây là các nguyên tắc làm việc, ưu điểm và nhược điểm của dụng cụ thủ công:

Nguyên tắc làm việc: Dụng cụ bôi thủ công hoạt động bằng cách sử dụng một ống dẻo và cơ cấu kẹp để kiểm soát dòng chất kết dính đi qua hệ thống. Người vận hành điều khiển dòng chất kết dính theo cách thủ công bằng cách bóp cò hoặc nút và chất kết dính được áp dụng cho khu vực mong muốn.

Thuận lợi:

- Chi phí thấp và thiết kế đơn giản

- Dễ sử dụng và di động

- Thích hợp cho sản xuất khối lượng thấp đến trung bình

Nhược điểm:

- Độ chính xác và kiểm soát hạn chế đối với tốc độ dòng chảy và mô hình

- Không thích hợp cho sản xuất số lượng lớn

- Có thể mệt mỏi khi sử dụng trong thời gian dài

Ứng dụng: Đầu phun thủ công thường được sử dụng trong các ngành công nghiệp như xây dựng, chế biến gỗ và các dự án DIY nơi sản xuất khối lượng thấp và các ứng dụng đơn giản được yêu cầu.

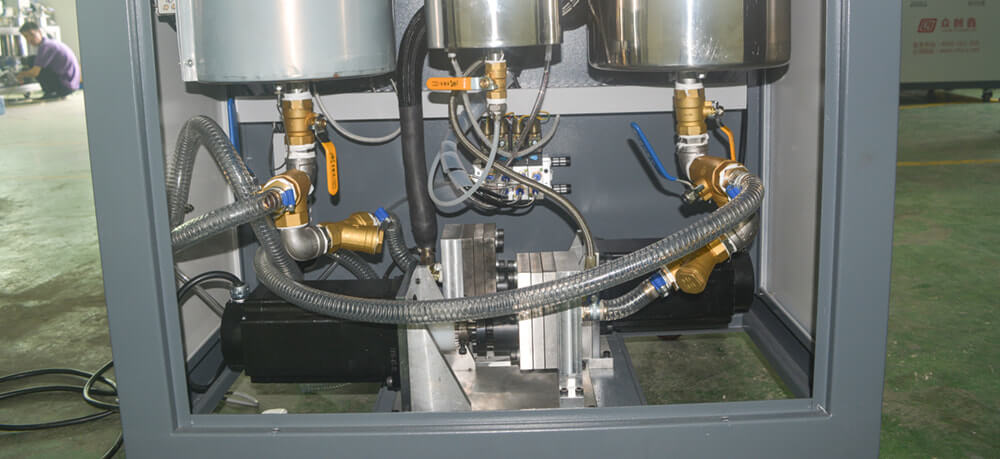

Hệ thống đo lường

Hệ thống định lượng là máy phân phối keo phức tạp hơn, sử dụng máy bơm dịch chuyển tích cực để định lượng và sử dụng keo chính xác. Chúng thích hợp cho sản xuất khối lượng lớn và có thể xử lý nhiều loại chất kết dính và độ nhớt. Dưới đây là nguyên lý làm việc, ưu điểm và nhược điểm của hệ thống đo sáng:

Nguyên tắc làm việc: Hệ thống đo lường sử dụng bơm dịch chuyển tích cực để đo và phân phối chính xác chất kết dính. Chất kết dính được hút vào một bình chứa, sau đó pít-tông hoặc cơ cấu bánh răng tác dụng áp suất lên chất kết dính, buộc nó đi qua một van định lượng và ra khỏi đầu phân phối. Tốc độ dòng chảy được kiểm soát bằng cách điều chỉnh độ dài hành trình hoặc tốc độ của máy bơm.

Thuận lợi:

- Kiểm soát chính xác tốc độ dòng chảy và mô hình

- Thích hợp cho sản xuất số lượng lớn

- Có thể xử lý nhiều loại chất kết dính và độ nhớt

Nhược điểm:

- Chi phí và độ phức tạp cao hơn so với dụng cụ thủ công

- Có thể yêu cầu bảo trì và hiệu chuẩn thường xuyên

- Tính di động và tính di động hạn chế

Ứng dụng: Hệ thống đo lường thường được sử dụng trong các ngành công nghiệp như ô tô, điện tử và hàng không vũ trụ, nơi yêu cầu sản xuất khối lượng lớn và kiểm soát chính xác tốc độ dòng chảy và mẫu keo.

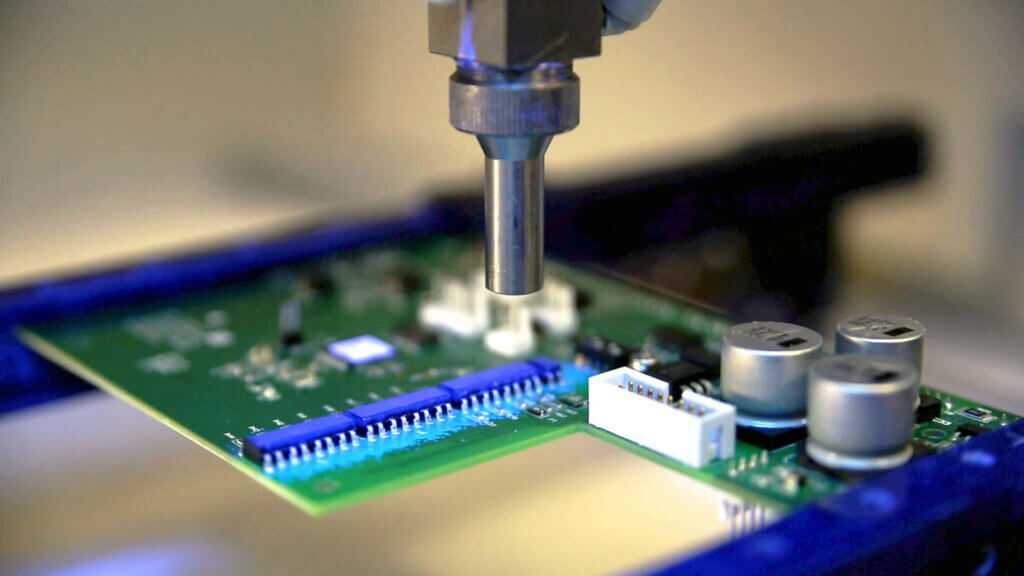

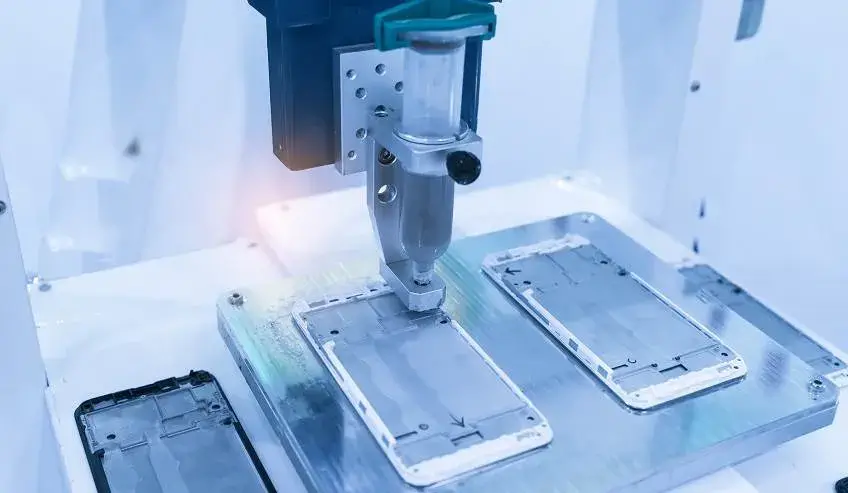

Robot

Rô-bốt là máy pha chế keo tiên tiến nhất, sử dụng các cánh tay và vòi phun tự động để bôi keo với độ chính xác và nhất quán. Chúng lý tưởng cho sản xuất số lượng lớn và có thể xử lý các mẫu và hình học phức tạp. Dưới đây là nguyên lý làm việc, ưu nhược điểm của robot:

Nguyên tắc làm việc: Rô-bốt sử dụng các cánh tay và vòi phun tự động để phân phối chất kết dính với độ chính xác và nhất quán. Hệ thống được lập trình để bôi keo theo mẫu và tốc độ dòng chảy mong muốn, cánh tay robot di chuyển đến vị trí cần thiết và bôi keo.

Thuận lợi:

- Độ chính xác và độ lặp lại cao

- Có thể xử lý các hình học và mẫu phức tạp

- Có thể tăng đáng kể năng suất và hiệu quả

Nhược điểm:

- Chi phí cao và phức tạp

- Có thể yêu cầu đào tạo chuyên môn để vận hành và bảo trì

- Khả năng di chuyển và tính linh hoạt hạn chế

Ứng dụng: Rô-bốt thường được sử dụng trong các ngành công nghiệp như ô tô, điện tử và thiết bị y tế, nơi yêu cầu sản xuất số lượng lớn và kiểm soát chính xác ứng dụng chất kết dính.

Quy trình thiết bị pha chế keo

Thiết bị phân phối keo được sử dụng trong nhiều ngành công nghiệp, bao gồm ô tô, điện tử và thiết bị y tế. Nó thường được sử dụng cho các ứng dụng như:

- liên kết: Liên kết là quá trình sử dụng chất kết dính để nối hai hoặc nhiều bộ phận lại với nhau. Chất kết dính được bôi lên bề mặt của các bộ phận, sau đó các bộ phận được ép lại với nhau cho đến khi chất kết dính khô hoặc đông cứng. Liên kết thường được sử dụng trong các ngành công nghiệp như ô tô, hàng không vũ trụ và xây dựng để nối các vật liệu như kim loại, nhựa và vật liệu composite. Liên kết cung cấp một số lợi thế so với các phương pháp nối khác, bao gồm cải thiện sức mạnh và độ bền, giảm trọng lượng và tăng tính linh hoạt của thiết kế.

- Lớp áo: Lớp phủ là quá trình áp dụng một lớp chất kết dính mỏng lên bề mặt của sản phẩm để cải thiện hiệu suất hoặc hình thức của sản phẩm. Chất kết dính được sử dụng bằng súng phun hoặc thiết bị phân phối khác, sau đó để khô hoặc xử lý. Lớp phủ thường được sử dụng trong các ngành công nghiệp như điện tử, ô tô và sản phẩm tiêu dùng để bảo vệ bề mặt khỏi bị hư hại, cải thiện độ bám dính hoặc tăng cường vẻ ngoài của sản phẩm.

- niêm phong: Niêm phong là quá trình sử dụng chất kết dính để lấp đầy các khoảng trống hoặc vết nứt trong sản phẩm để ngăn chặn sự rò rỉ chất lỏng hoặc khí. Chất kết dính được bôi lên bề mặt của sản phẩm, sau đó để khô hoặc xử lý. Niêm phong thường được sử dụng trong các ngành công nghiệp như ô tô, hàng không vũ trụ và điện tử để bịt kín các mối nối, đường nối và các khu vực khác có thể xảy ra rò rỉ. Niêm phong mang lại một số lợi thế so với các phương pháp niêm phong khác, bao gồm cải thiện độ bền, độ bền và khả năng kháng hóa chất.

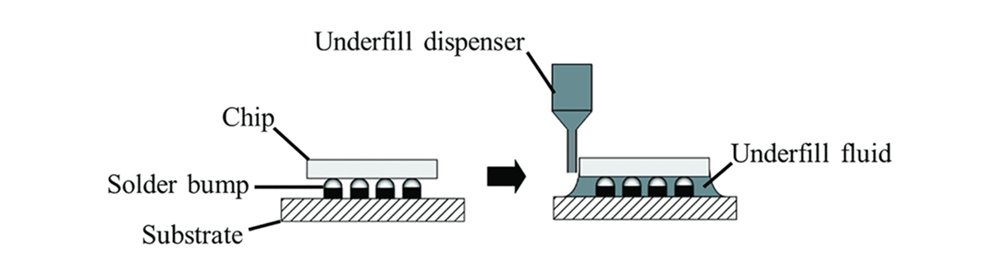

- bầu: Bầu là quá trình đóng gói hoàn toàn một sản phẩm hoặc thành phần trong chất kết dính để bảo vệ sản phẩm hoặc thành phần khỏi các yếu tố bên ngoài như độ ẩm, bụi và rung. Chất kết dính được đổ hoặc bơm vào thùng chứa hoặc khuôn bao quanh sản phẩm hoặc thành phần, sau đó để khô hoặc xử lý. Bầu thường được sử dụng trong các ngành công nghiệp như điện tử, thiết bị y tế và hàng không vũ trụ để bảo vệ các bộ phận nhạy cảm khỏi môi trường khắc nghiệt. Bầu mang lại một số lợi thế so với các phương pháp đóng gói khác, bao gồm cải thiện khả năng bảo vệ, giảm trọng lượng và tăng tính linh hoạt trong thiết kế.

- đóng gói: Đóng gói là quá trình sử dụng chất kết dính để bao bọc hoàn toàn một sản phẩm hoặc bộ phận nhằm bảo vệ nó khỏi các yếu tố bên ngoài như độ ẩm, bụi và độ rung. Chất kết dính được áp dụng bằng thiết bị phân phối, sau đó để khô hoặc xử lý. Đóng gói thường được sử dụng trong các ngành công nghiệp như điện tử, thiết bị y tế và hàng không vũ trụ để bảo vệ các bộ phận nhạy cảm khỏi môi trường khắc nghiệt. Việc đóng gói mang lại một số lợi thế so với các phương pháp đóng gói khác, bao gồm khả năng bảo vệ được cải thiện, giảm trọng lượng và tăng tính linh hoạt trong thiết kế.

Tiêu chí lựa chọn cho thiết bị pha chế keo

Thiết bị phù hợp có thể đảm bảo hiệu suất tối ưu, tăng năng suất và giảm lãng phí. Tuy nhiên, việc lựa chọn thiết bị phân phối keo phù hợp có thể là một nhiệm vụ đầy thách thức, vì nó liên quan đến việc xem xét một số yếu tố như loại chất kết dính, độ nhớt và yêu cầu ứng dụng.

1. Loại keo dán được sử dụng trong quá trình sản xuất là một yếu tố cần thiết để xem xét khi lựa chọn thiết bị phân phối keo. Các chất kết dính khác nhau có các đặc tính khác nhau, chẳng hạn như độ nhớt, thời gian đóng rắn và thành phần hóa học. Một số loại chất kết dính phổ biến bao gồm:

- Cyanoacrylate: Chất kết dính đóng rắn nhanh được sử dụng để dán kim loại, nhựa và cao su.

- Epoxy: Chất kết dính hai phần được sử dụng để dán kim loại, gốm sứ và vật liệu tổng hợp.

- Acrylic: Keo đóng rắn nhanh dùng để dán nhựa và kim loại.

- Silicone: Chất kết dính linh hoạt được sử dụng để bịt kín và liên kết trong các ứng dụng nhiệt độ cao.

2. Độ nhớt: Độ nhớt của chất kết dính là một yếu tố quan trọng cần xem xét khi lựa chọn thiết bị phân phối keo. Độ nhớt của chất kết dính đề cập đến độ dày hoặc khả năng chống chảy của nó. Nó được đo bằng centipoise (cps). Việc lựa chọn máy bơm thích hợp phụ thuộc vào độ nhớt của chất kết dính và tốc độ dòng chảy yêu cầu. Một số loại phạm vi độ nhớt phổ biến cho chất kết dính bao gồm:

- Độ nhớt thấp (dưới 100 cps): Thích hợp cho các đầu phun thủ công hoặc hệ thống phân phối áp suất thấp.

- Độ nhớt trung bình (100 đến 1.000 cps): Thích hợp cho bơm bánh răng hoặc bơm nhu động.

- Độ nhớt cao (hơn 1.000 cps): Thích hợp cho bơm piston hoặc bơm trục vít.

3. Yêu cầu hồ sơ: Các yêu cầu ứng dụng của sản phẩm là một yếu tố quan trọng khác cần xem xét khi lựa chọn thiết bị phân phối keo. Các yếu tố như mong muốn tốc độ dòng chảy, mô hình và độ chính xác của ứng dụng phải được xem xét để đảm bảo hiệu suất tối ưu. Các loại thiết bị khác nhau, chẳng hạn như dụng cụ thủ công, hệ thống đo lường và rô-bốt, cung cấp các mức độ chính xác và kiểm soát khác nhau.

4. Khả năng tương thích vật liệu: Khả năng tương thích vật liệu là một yếu tố quan trọng khác cần xem xét khi lựa chọn thiết bị phân phối keo. Thiết bị phải tương thích với các vật liệu được sử dụng trong quy trình sản xuất để đảm bảo hiệu suất tối ưu và tránh làm hỏng sản phẩm. Thiết bị cũng phải có khả năng chống lại các hóa chất trong chất kết dính. Điều quan trọng là chọn thiết bị làm từ các vật liệu như thép không gỉ hoặc PTFE, có khả năng chống lại hầu hết các hóa chất.

5. Bảo trì và Dịch vụ: Bảo trì và dịch vụ là những yếu tố cần thiết để xem xét khi lựa chọn thiết bị phân phối keo. Thiết bị phải dễ bảo trì và bảo dưỡng để đảm bảo hiệu suất tối ưu và giảm thiểu thời gian ngừng hoạt động. Điều quan trọng là chọn thiết bị từ các nhà sản xuất đáng tin cậy, những người cung cấp dịch vụ bảo trì và hỗ trợ khách hàng tuyệt vời.

Phần kết luận

Lựa chọn thiết bị phân phối keo phù hợp là một quyết định quan trọng có thể ảnh hưởng đáng kể đến hiệu quả và chất lượng của quy trình sản xuất. Bằng cách xem xét các yếu tố được nêu trong bài viết này, chẳng hạn như loại chất kết dính, độ nhớt, yêu cầu ứng dụng, khả năng tương thích của vật liệu cũng như bảo trì và dịch vụ, bạn có thể đảm bảo hiệu suất và độ tin cậy tối ưu.

Đầu tư vào thiết bị pha chế keo chất lượng cao có thể giúp tăng năng suất, giảm lãng phí và cải thiện chất lượng sản phẩm. Đừng thỏa hiệp với chất lượng của thiết bị, vì nó có thể ảnh hưởng đến chất lượng và chi phí của sản phẩm cuối cùng. Tin tưởng các nhà sản xuất có uy tín cung cấp thiết bị đáng tin cậy và hỗ trợ khách hàng tuyệt vời để tối đa hóa giá trị đầu tư của bạn.