Introducción a las máquinas dispensadoras de pegamento y métodos de mezcla

Las máquinas dispensadoras de pegamento son herramientas esenciales en diversas industrias, incluidas la electrónica, la automotriz, la aeroespacial y la fabricación de bienes de consumo. Ofrecen aplicaciones adhesivas precisas y eficientes para aplicaciones de unión, sellado y encapsulado. Cuando se trabaja con adhesivos de dos componentes, la mezcla adecuada es crucial para un rendimiento óptimo. Este artículo analiza las diferencias entre los métodos de mezcla estáticos y dinámicos y presenta nuestra máquina dosificadora de pegamento de última generación diseñada para adhesivos de alta viscosidad.

Mezcla estática: simplicidad y rentabilidad

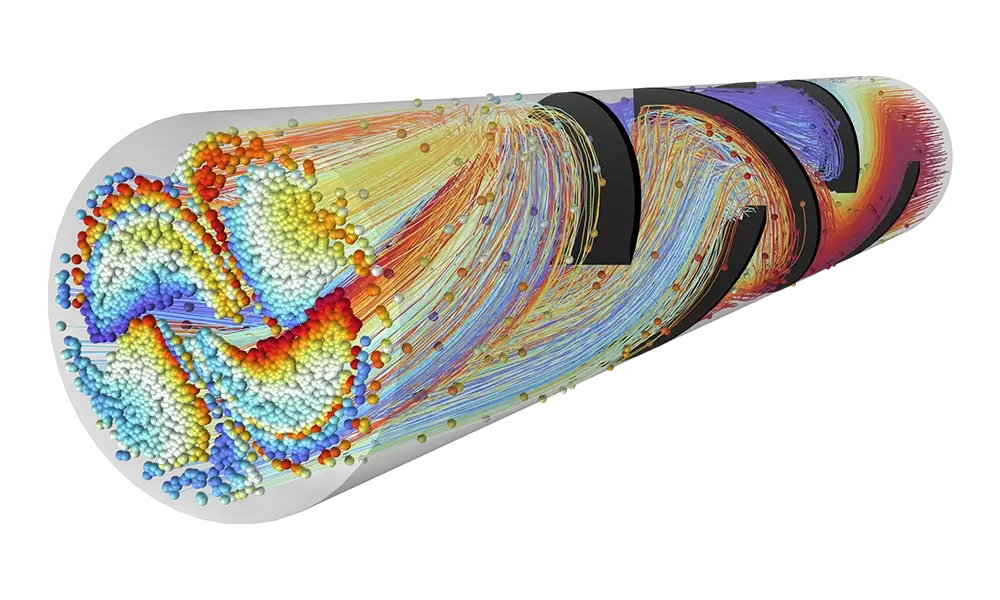

Cómo funciona la mezcla estática

La mezcla estática se basa en elementos de mezcla estacionarios dentro de una boquilla de mezcla desechable. A medida que los componentes del adhesivo fluyen a través de la boquilla, se dividen, combinan y recombinan, lo que da como resultado una mezcla homogénea al salir de la boquilla.

Ventajas de la mezcla estática

- Sencillez: La mezcla estática no requiere piezas móviles, lo que facilita su uso y mantenimiento.

- Bajo mantenimiento: La ausencia de piezas móviles reduce las necesidades de mantenimiento y el tiempo de inactividad.

- Económico: La mezcla estática suele ser más asequible debido a su diseño sencillo.

Desventajas de la mezcla estática

- Menos eficiente con materiales de alta viscosidad.: La mezcla estática puede no ser adecuada para algunos adhesivos de alta viscosidad, ya que el proceso de mezcla puede ser menos efectivo.

- Las boquillas desechables generan residuos: Los reemplazos frecuentes de boquillas contribuyen a la generación de desechos.

Aplicaciones adecuadas para la mezcla estática

La mezcla estática es ideal para unir papel, fotos y materiales livianos en diversas industrias, incluidas las artesanías, el empaque y el ensamblaje en general.

Mezcla dinámica: rendimiento de mezcla mejorado

Cómo funciona la mezcla dinámica

La mezcla dinámica utiliza un dispositivo de mezcla accionado por motor, como un impulsor o paletas giratorias, dentro de una cámara de mezcla. Esta acción dinámica asegura una mezcla completa de los componentes del adhesivo, incluso con materiales de alta viscosidad.

Ventajas de la mezcla dinámica

- Mezcla consistente y completa: La mezcla dinámica asegura una mezcla más uniforme y completa de los componentes del adhesivo.

- Maneja una gama más amplia de formulaciones de materiales: El proceso de mezcla dinámica se adapta a varios tipos de adhesivos y viscosidades.

- Velocidades de mezcla ajustables: Los usuarios pueden optimizar el proceso de mezcla ajustando la velocidad de la batidora.

Desventajas de la mezcla dinámica

- Costo más alto: Los sistemas de mezcla dinámica suelen tener un costo inicial más alto debido a la presencia de componentes accionados por motor.

- Se requiere más mantenimiento: Las piezas móviles requieren un mantenimiento y una limpieza más frecuentes.

- Desafíos de limpieza entre lotes: Se requiere una limpieza a fondo de la cámara de mezcla para evitar la contaminación cruzada, que puede llevar mucho tiempo.

Aplicaciones adecuadas para la mezcla dinámica

La mezcla dinámica es ideal para aplicaciones que requieren una mezcla de adhesivos precisa y uniforme, como la fabricación electrónica, automotriz y aeroespacial.

Factores a considerar al elegir un método de mezcla

- Tipo de adhesivo y viscosidad: El tipo de adhesivo y su viscosidad juegan un papel crucial para determinar el método de mezcla más adecuado. La mezcla estática es ideal para adhesivos de viscosidad baja a media, como cola blanca (pegamento PVA) y algunos epoxis o poliuretanos de baja viscosidad. La mezcla dinámica, por otro lado, es más adecuada para adhesivos de viscosidad media a alta, incluidos epoxis de alta viscosidad, poliuretanos, siliconas y otros adhesivos especiales. En general, se prefiere la mezcla dinámica para adhesivos con viscosidades superiores a 10 000 cps, mientras que la mezcla estática funciona bien para adhesivos por debajo de 10 000 cps. Sin embargo, es fundamental consultar las recomendaciones del fabricante del adhesivo para obtener resultados óptimos.

- Requerimientos de aplicacion: Las necesidades específicas de la aplicación, como la fuerza de unión, el tiempo de curado y la durabilidad, deben tenerse en cuenta al seleccionar un método de mezcla. Por ejemplo, si su aplicación requiere una fuerte unión entre los materiales con un tiempo de curado mínimo, un sistema de mezclado dinámico que mezcle bien los componentes del adhesivo y garantice un curado adecuado puede ser ideal. De manera similar, si su aplicación exige un alto nivel de durabilidad o resistencia a entornos hostiles, la mezcla dinámica puede ser la mejor opción debido a su capacidad para crear una mezcla adhesiva uniforme y de alta calidad.

- Velocidad y volumen de dosificación: La velocidad y el volumen de aplicación del adhesivo pueden influir en la elección del método de mezcla. La mezcla estática puede ser suficiente para aplicaciones que requieren velocidades de dosificación de bajas a moderadas y volúmenes de adhesivo más pequeños. Por el contrario, los sistemas de mezcla dinámica pueden manejar velocidades de dispensación más altas y volúmenes de adhesivo más grandes, lo que los hace más adecuados para entornos de producción de gran volumen o aplicaciones con tiempos de curado rápidos.

- Limitaciones presupuestarias: Los costos asociados con los sistemas de mezcla estáticos y dinámicos deben tenerse en cuenta al tomar una decisión. La mezcla estática suele ser más asequible debido a su diseño más simple y al menor número de piezas móviles. Sin embargo, los sistemas de mezcla dinámica pueden proporcionar ahorros de costos a largo plazo a través de un mejor desempeño del adhesivo, menor desperdicio de material y mayor productividad. Es esencial sopesar los costos iniciales frente a los posibles beneficios a largo plazo para determinar la solución más rentable para sus necesidades.

- Consideraciones de mantenimiento: Los requisitos de mantenimiento y el posible tiempo de inactividad asociado con cada método de mezcla deben tenerse en cuenta en su decisión. Los sistemas de mezcla estáticos tienen menos partes móviles y, por lo tanto, son menos propensos a problemas mecánicos, lo que los hace relativamente de bajo mantenimiento. Los sistemas de mezcla dinámica, por otro lado, involucran componentes más complejos, lo que puede conducir a mayores necesidades de mantenimiento y tiempo de inactividad. Tener en cuenta el impacto del mantenimiento en su proceso de producción y la eficiencia general lo ayudará a elegir el método de mezcla más adecuado para su aplicación.

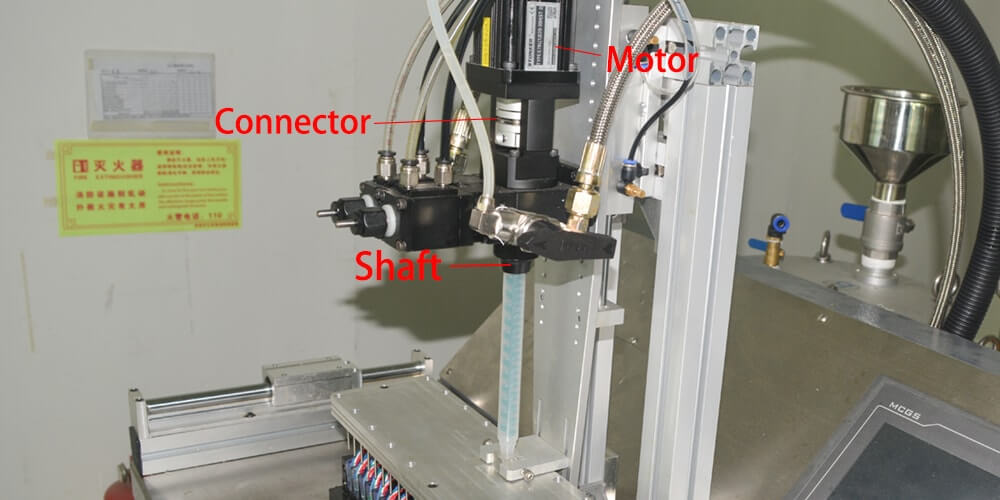

Presentamos nuestra máquina dispensadora de pegamento de alto rendimiento

Características y beneficios clave

Nuestra máquina dispensadora de pegamento está diseñada con una función de mezcla dinámica de dos partes, lo que la hace adecuada para adhesivos con viscosidades de hasta 25 000 cps. Esta máquina avanzada dosifica pegamento con una precisión de 0,05 g, lo que garantiza precisión y eficiencia en cada aplicación.

Aplicaciones e industrias ideales

Nuestra máquina dispensadora de pegamento se destaca en varias industrias y aplicaciones, que incluyen:

- macetas LED: Nuestra máquina garantiza una aplicación de adhesivo precisa y uniforme en el proceso de fabricación de LED, lo que mejora la calidad y la durabilidad del producto.

- Encapsulado electrónico: Con su dosificación de alta precisión, nuestra máquina es ideal para proteger componentes electrónicos sensibles a través de aplicaciones de encapsulado.

- Otras industrias relevantes: Nuestra máquina dispensadora de pegamento también es ideal para otras industrias que requieren una aplicación de adhesivo precisa y eficiente, como la industria automotriz, aeroespacial y de bienes de consumo.

Ventajas de nuestra máquina dispensadora de pegamento

- Rendimiento adhesivo mejorado: La función de mezcla dinámica garantiza una mezcla completa de los componentes adhesivos, lo que da como resultado una resistencia y un rendimiento de unión óptimos.

- Productividad y eficiencia mejoradas: Las capacidades de dosificación precisas de nuestra máquina minimizan el desperdicio de material y reducen el tiempo de inactividad de la producción.

- Ahorro de costes: Al minimizar el desperdicio y mejorar el rendimiento del adhesivo, nuestra máquina dispensadora de pegamento ofrece ahorros de costos a largo plazo para las empresas.

Comparación de nuestra máquina dispensadora de pegamento con otras opciones

Nuestra máquina dosificadora de cola se destaca de la competencia por su:

- Capacidades de mezcla superiores: La función de mezcla dinámica garantiza una mezcla uniforme y completa de los componentes del adhesivo, incluso con materiales de alta viscosidad.

- Dosificación de alta precisión: La precisión de 0,05 g permite una aplicación precisa del adhesivo, lo que garantiza un rendimiento óptimo en diversas aplicaciones e industrias.

- Versatilidad: Nuestra máquina es compatible con una amplia gama de tipos de adhesivos y viscosidades, lo que la hace adecuada para numerosas aplicaciones e industrias.

Conclusión: elegir el método de mezcla correcto y la máquina dispensadora de pegamento

Comprender las diferencias entre la mezcla estática y dinámica es fundamental para seleccionar el método de mezcla adecuado para su aplicación específica. Mientras que el mezclado estático ofrece simplicidad y rentabilidad, el mezclado dinámico proporciona un rendimiento de mezclado mejorado, particularmente para adhesivos de alta viscosidad.

Nuestra máquina dosificadora de pegamento de última generación, diseñada con una función de mezcla dinámica de dos partes, brinda una aplicación de adhesivo precisa y eficiente, lo que la convierte en una opción ideal para industrias como la de encapsulado de LED, encapsulado electrónico y más. Al invertir en nuestra máquina dosificadora de pegamento de alto rendimiento, puede optimizar su proceso de aplicación de adhesivo y disfrutar de ahorros de costos a largo plazo y una productividad mejorada.