La maceta, también conocida como incrustación, es un proceso crítico en la fabricación electrónica, donde un ensamblaje electrónico completo, como una PCB u otros componentes, está lleno de un compuesto sólido o gelatinoso. Esta encapsulación protege contra los peligros ambientales como la humedad, el polvo y los agentes corrosivos, así como las tensiones mecánicas como los choques y las vibraciones. También previene fenómenos gaseosos, como la descarga de corona en conjuntos de alto voltaje y puede proteger contra la ingeniería inversa, particularmente en las tarjetas de procesamiento de criptografía [4].

El proceso es esencial para garantizar la longevidad y la confiabilidad de los dispositivos electrónicos, especialmente en entornos duros. Por ejemplo, Versae Electronics define la maceta como:

"Llenar un ensamblaje electrónico con gelatina sólida o especial para mejorar la resistencia a los choques, vibraciones, compuestos gaseosos, agua, humedad y agentes corrosivos". [1]

Cuando se aplica a componentes individuales en lugar de ensamblajes completos, se conoce como encapsulación, destacando una distinción matizada en la aplicación [4].

Propósito y aplicaciones

El objetivo principal de la maceta es salvaguardar los ensamblajes electrónicos de una variedad de amenazas, mejorando su rendimiento y vida útil. Los beneficios clave incluyen:

Protección contra factores ambientales:

- Humedad y agua: Previene la entrada que podría conducir a cortocircuitos o corrosión, crítico para dispositivos expuestos a condiciones húmedas.

- Polvo y tierra: Escudas componentes de contaminantes que pueden causar sobrecalentamiento o interferencia de señal, asegurando un rendimiento consistente.

- Agentes corrosivos: Protege contra productos químicos que podrían degradar los componentes con el tiempo, como en entornos industriales.

Resistencia mecánica:

- Resistencia a choque y vibración: Esencial para dispositivos en aplicaciones automotrices, aeroespaciales o industriales donde los impactos físicos y las vibraciones son comunes. Por ejemplo, previene las desconexiones de cableado y la amplificación del estrés por PCB, reduciendo las tasas de falla temprana.

- Previene las desconexiones de cableado: Garantiza que las conexiones internas permanezcan seguras bajo estrés, vital para dispositivos en movimiento.

Aislamiento eléctrico:

- Proporciona una barrera dieléctrica que previene pantalones cortos eléctricos y mejora la seguridad, particularmente importante en aplicaciones de alto voltaje para evitar la descarga de corona.

Resistencia a la manipulación:

- Dificulta el acceso no autorizado o la ingeniería inversa al ocultar las configuraciones internas, lo cual es crucial para proteger la propiedad intelectual en dispositivos como las tarjetas de procesamiento de la criptografía.

La maceta encuentra aplicaciones en varias industrias:

- Automotor: Protege las unidades de control de las vibraciones y las fluctuaciones de temperatura, asegurando la confiabilidad en los sistemas de gestión de motores.

- Aeroespacial: Asegura que los sistemas de aviónica resistan altitudes extremas (-50 ° C) y calor (hasta 200 ° C), como se ve en los sistemas de control de vuelo.

- Militar: Ruggediza los sistemas de radar contra el choque (hasta 50 g) y la vibración (hasta 20 g), crítico para las condiciones del campo de batalla.

- Dispositivos médicos: Escudos de marcapasos y otros implantes de fluidos corporales al tiempo que permiten la esterilización, asegurando la seguridad del paciente.

- Electrónica de consumo: Mejora la durabilidad en dispositivos como sistemas de hogares inteligentes expuestos al desgaste diario.

Materiales utilizados en macetas

Seleccionar el compuesto para macetas apropiado es fundamental, ya que influye directamente en el nivel de protección y el rendimiento del ensamblaje electrónico. Los materiales más comunes son epoxi, uretano (poliuretano) y silicona, cada uno con propiedades y ventajas distintas.

| Material | Propiedades | Ventajas | Aplicaciones |

|---|---|---|---|

| Epoxy | Alta rigidez, módulo (hasta la dureza hasta 80), resistencia a la tracción, excelente adhesión | No se necesitan cebadores, ideal para uso al aire libre, resistencia química | Interruptores, transformadores, dispositivos agrícolas |

| Uretano | Flexible y de alto alargamiento (hasta 80d Dureza), Resistencia a la abrasión | Versátil para diversos sustratos (metales, cerámica, plásticos) | Dispositivos que requieren flexibilidad, sustratos mixtos |

| Silicona | Soft (dureza 10a-60a), excelente alargamiento, amplio rango de temperatura (-100 ° F a 200 ° F) | Mínimo estrés en los componentes, la mejor conductividad térmica | Sensores automotrices, aviónica aeroespacial, implantes médicos |

- Compuestos epoxi para macetas: Ofrezca opciones semi flexibles a rígidas con excelente resistencia química y ambiental, alta resistencia mecánica y de calor, buen aislamiento y baja desgasificación. Los Polímeros y Servicios de Especialidad (SP&S) señala que su línea EPOPro® incluye más de 200 sistemas, ajustados a cientos de especificaciones OEM, militares e industriales [2].

- Compuestos para macetas de uretano: Varga desde suave hasta rígido, adecuado para sellar ensamblajes en aplicaciones criogénicas, con breves tiempos de procesamiento y rentabilidad. Las líneas Ultralane® y LiquidWeld ™ de SP&S cumplen con las especificaciones de baja desgasificación UL y NASA, ideal para aplicaciones espaciales [2].

- Compuestos para macetas de silicona: Ofrezca geles suaves a gomas duras con elasticidad y flexibilidad, resistencia a la temperatura de hasta 400 ° F y resistencia a la humedad/química. SP&S lleva marcas como Dowsil y CHT/Siliconas cuánticas, adecuadas para aplicaciones automotrices y espaciales [2].

Los factores de selección incluyen dureza (basada en necesidades de aplicación), viscosidad (baja para flujo, altas para aplicaciones más gruesas), color (opaco para protección de IP, transparente para LED) y conductividad térmica (la silicona ofrece la mejor, a menudo> 2 w/m · k). También se consideran características especiales como el retraso de la llama (estándares UL de la reunión) o la protección de la radiación, particularmente para los usos aeroespaciales y militares [2].

El proceso de maceta

El proceso de maceta es meticuloso, que implica varios pasos para garantizar una protección efectiva:

- Preparación:

- Limpie el ensamblaje electrónico para eliminar los contaminantes, asegurando que no hay residuos que interfieran con la adhesión.

- Seleccione el compuesto para macetas apropiado en función de los requisitos de la aplicación, considerando factores como el rango de temperatura y la flexibilidad.

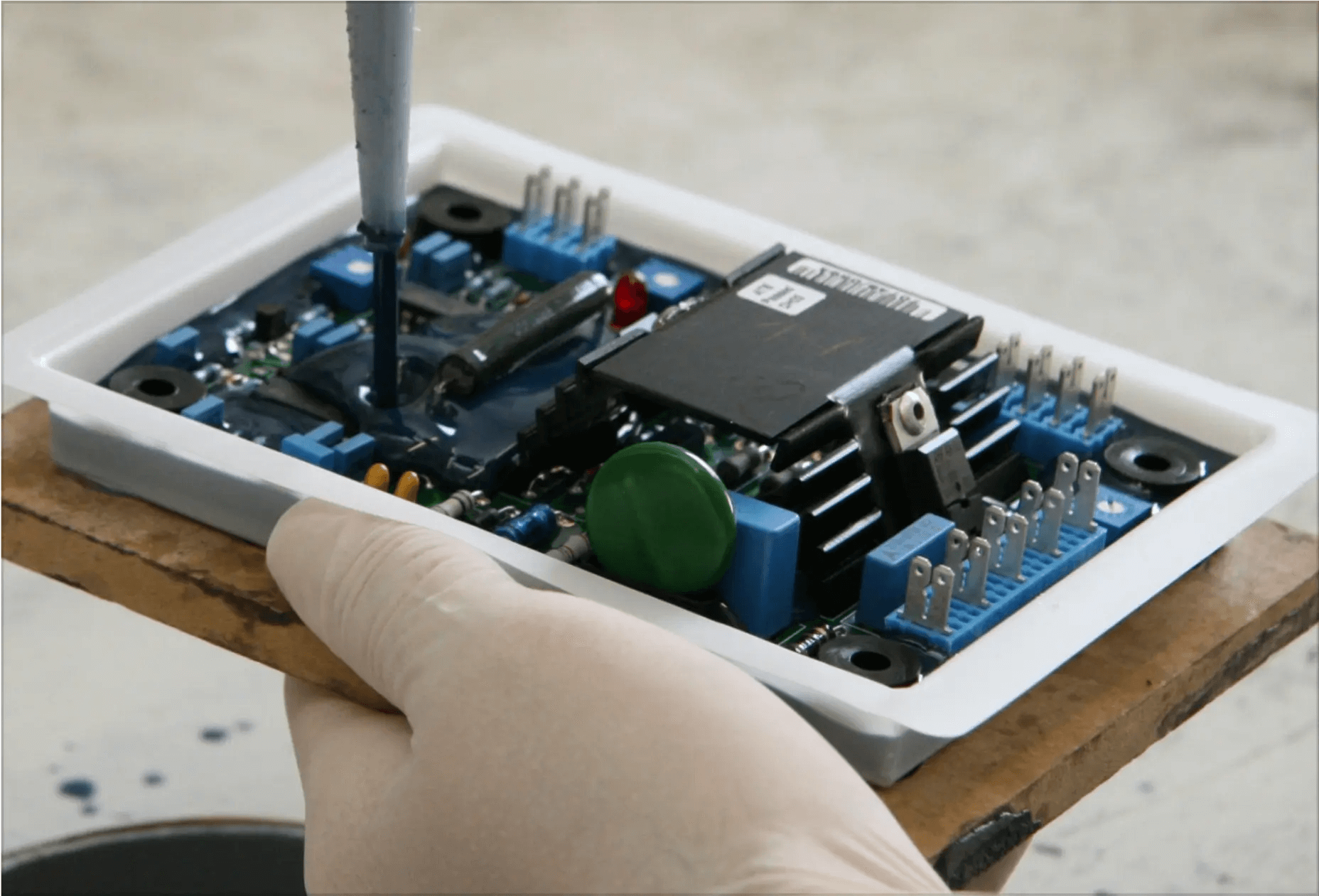

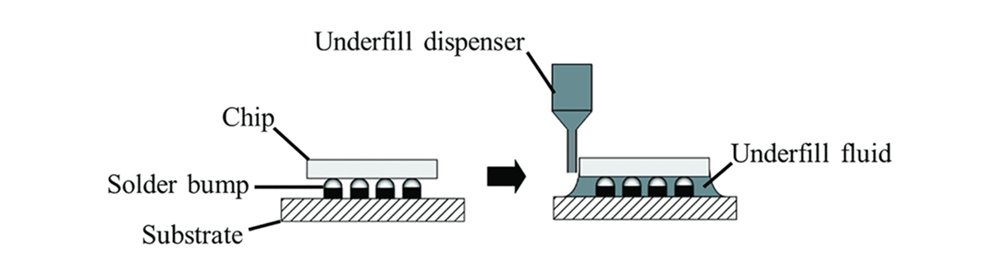

- Moldura:

- Coloque el ensamblaje en un molde (o "olla"), que también puede servir como parte del producto final, proporcionando funciones de blindaje o disipación de calor.

- El molde puede ser una caja de plástico pequeña a mediana que encapsule la PCB o una cavidad dentro de un recinto más grande para una protección especializada [1].

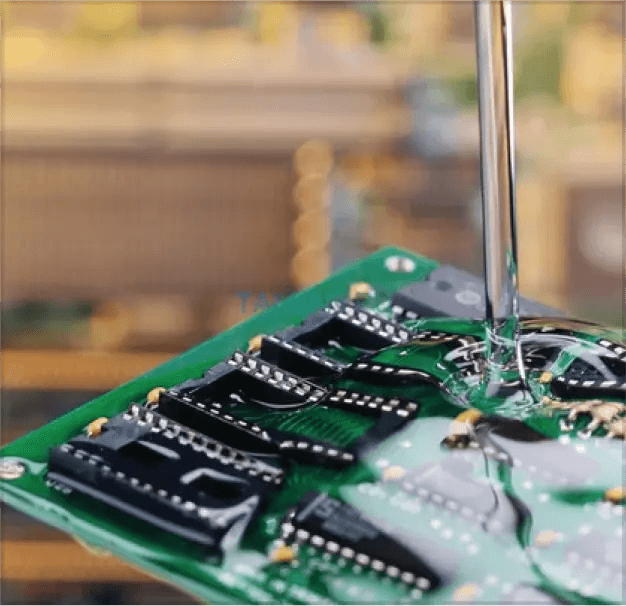

- Relleno:

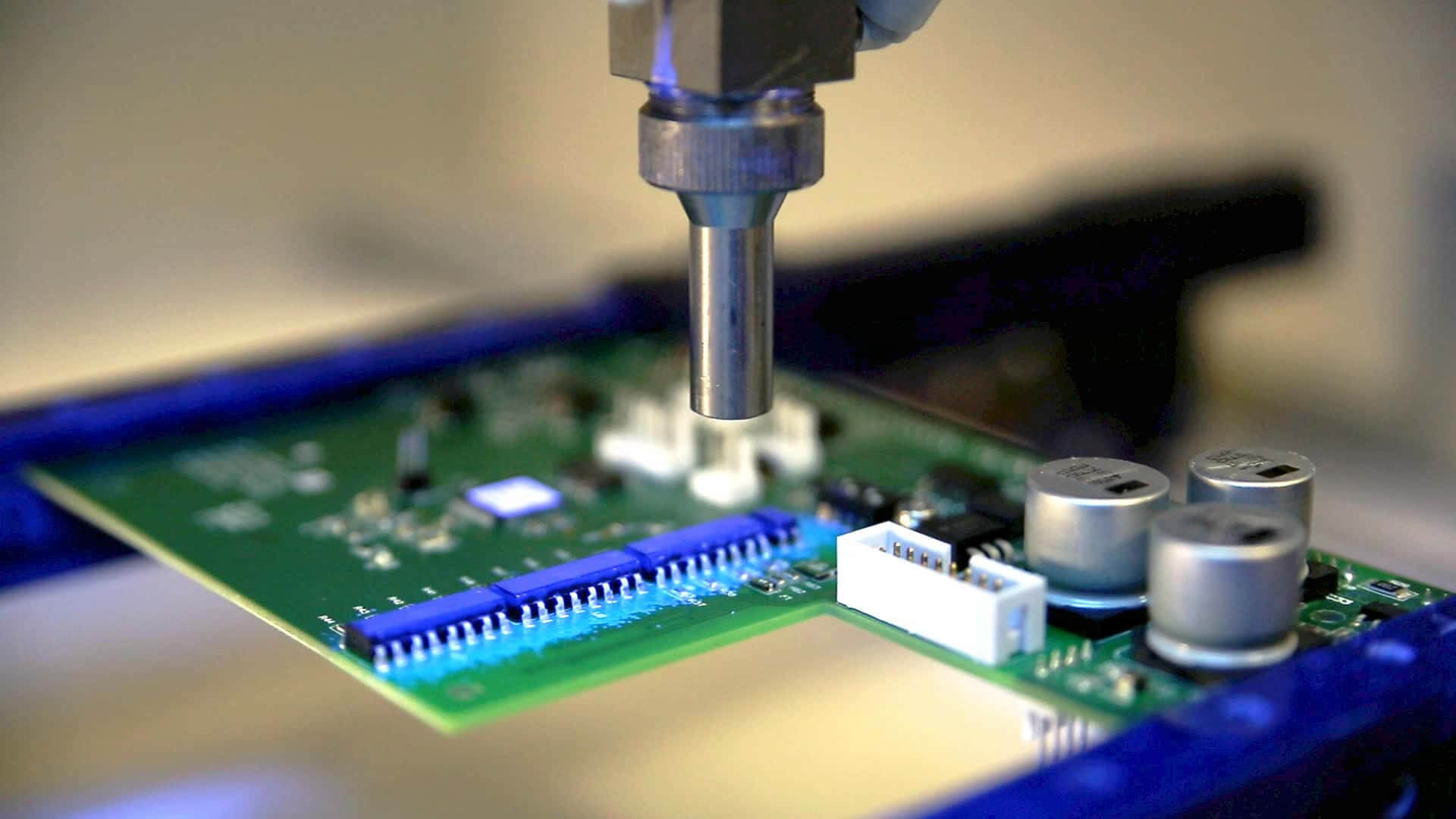

- Llene el molde con compuesto para macetas líquidas, asegurando un flujo uniforme para evitar bolsillos o huecos de aire. Precalomar la resina puede mejorar la flujo de flujo, y los proveedores recomiendan temperaturas de flujo óptimas [3].

- Curación:

- Permita que el compuesto se endurezca por completo, ya sea a temperatura ambiente o mediante calentamiento controlado. El tiempo de curado varía según el material (por ejemplo, el epoxi puede requerir más tiempo que el uretano), y las muestras se pueden calentar en un horno para acelerar las pruebas [3].

- Postprocesamiento:

- Si es removible, quite el molde una vez curado; La asamblea ahora es "fundida". Realice los controles de calidad para la uniformidad y las macetas sin defectos, asegurando que no hay burbujas de aire o cobertura incompleta.

Los factores críticos para el éxito, como se describe por Escatec, incluyen:

- Temperatura de resina: Resina de calor antes de macetas para un mejor flujo; Consulte al proveedor para ver la temperatura ideal [3].

- Relación resina a hardener: Asegure la relación correcta para la dureza/flexibilidad deseada; Puede requerir pruebas, con opciones como métodos de pistón de cilindro (relación de volumen) o bomba de engranajes (controlados electrónicamente, más caros) [3].

- Mezcla: Use boquillas de mezcla desmontables (las más largas mejoran la homogeneidad); Mezcle bajo presión para garantizar una combinación exhaustiva, reemplazando las boquillas regularmente debido al curado [3].

- Fuerza de mezcla: La presión adecuada asegura una mezcla efectiva; Muy poca presión causa resultados desiguales [3].

- Dispensar volumen/peso: Pueden ser múltiples tomas pequeñas (pistón de cilindro, limitado por el tamaño del cilindro) o un solo disparo continuo (bomba de engranajes, mejor control); Ajuste en función del equipo [3].

- Velocidad de dispensar: Debe ser controlable del operador en la línea de ensamblaje, relacionado con la fuerza de mezcla y volumen/peso [3].

Los consejos adicionales incluyen garantizar sistemas de ventilación y extracción para endurecedores peligrosos, usar guantes y gafas de seguridad, proteger la resina/endurecedor de la humedad, mezclar la resina antes de la producción si no se usa durante días e implementando controles diarios con instrucciones de trabajo [3].

Ventajas y desventajas

La maceta ofrece beneficios significativos, pero también viene con compensaciones:

Ventajas:

- Protección integral contra tensiones ambientales (humedad, polvo) y mecánicas (choque, vibración), mejorando la confiabilidad.

- Personalizable para aplicaciones específicas, como retraso de llama (cumplimiento de estándares UL) o de baja desgasificación para aplicaciones espaciales [2].

- Proporciona aislamiento eléctrico y resistencia a la manipulación, protegiendo contra la ingeniería inversa y garantizando la seguridad.

- Mejora la durabilidad, particularmente en las condiciones de campo, con un rendimiento duradero [2].

Desventajas:

- Puede complicar la inspección o reparación debido a la encapsulación, lo que dificulta el acceso a los componentes internos.

- Agrega peso y potencialmente aumenta el tamaño del dispositivo, lo que puede ser una preocupación para aplicaciones sensibles a peso como el aeroespacial.

- El proceso puede llevar mucho tiempo con requisitos estrictos de manejo de materiales, como proteger contra la contaminación por humedad [3].

Comparación con otros métodos de protección

Si bien la maceta es altamente efectiva, existen métodos alternativos, cada uno con ventajas distintas:

Recubrimiento conforme:

- Descripción: Implica aplicar una capa dieléctrica delgada (típicamente 5 mils o menos) sobre las placas de circuito, conformes a las formas de los componentes [4].

- Beneficios: Peso más ligero; más fácil inspeccionar, probar y reparar; proceso de solicitud más rápido; Adecuado para componentes sensibles al estrés con tolerancias estrechas o límites de peso [2].

- Limitaciones: Menos efectivo contra el estrés mecánico (por ejemplo, shock, vibración) en comparación con la maceta; puede no proporcionar protección suficiente en entornos hostiles.

- Caso de uso: Ideal para necesidades de protección más ligera, como electrónica de consumo o dispositivos con mantenimiento frecuente.

Encapsulación:

- Descripción: Similar a la maceta pero aplicada a componentes individuales en lugar de ensamblajes completos, a menudo utilizando los mismos materiales [4].

- Beneficios: Protección dirigida; Menos intensivo en material, reduciendo los costos para componentes específicos.

- Limitaciones: Menos integral que las macetas para ensamblajes completos, lo que puede dejar otras partes vulnerables.

- Caso de uso: Adecuado para proteger componentes individuales de alto valor en ensamblajes mixtos.

La diferencia clave es que la maceta proporciona la máxima protección para entornos hostiles, mientras que se prefiere un recubrimiento conforme para aplicaciones más ligeras y accesibles. Por ejemplo, la maceta se elige para las CEC automotrices bajo vibración constante, mientras que el recubrimiento conforme podría ser suficiente para un enrutador doméstico [4].

Estudios de casos y ejemplos

La importancia de la maceta es evidente en las aplicaciones del mundo real:

- Electrónica automotriz: Protege las unidades de control del motor (ECU) de las vibraciones (10-20 Hz) y los extremos de temperatura (-40 ° C a 125 ° C), lo que garantiza un rendimiento constante en los vehículos.

- Aeroespacial: Asegura los sistemas de aviónica, como las unidades de control de vuelo, resistir altas altitudes (-50 ° C) y calor (hasta 200 ° C), crítico para la seguridad.

- Dispositivos médicos: Escudos de marcapasos de fluidos corporales y procesos de esterilización (por ejemplo, autoclave a 121 ° C), asegurando la seguridad del paciente.

- Equipo militar: Ruggedizs Radar Systems contra el choque (hasta 50 g) y la vibración (hasta 20 g), vital para las operaciones de campo de batalla.

Por ejemplo, en aplicaciones automotrices, la maceta garantiza que las ECU permanezcan funcionales a pesar de las vibraciones constantes durante la operación del vehículo, mientras que en la maceta aeroespacial basada en silicona protege la aviónica de temperaturas extremas encontradas durante el vuelo [6].

Conclusión

La maceta es un proceso indispensable en la fabricación de electrónica, asegurando que los ensamblajes electrónicos puedan soportar entornos hostiles mientras se mantiene el rendimiento máximo. Al comprender su definición, propósito, materiales (epoxi, uretano, silicona), pasos detallados del proceso (preparación para curarse), ventajas/desventajas en comparación con alternativas (recubrimiento conforme, encapsulación), aplicaciones del mundo real (automotriz a médica) y tendencias futuras (automatización, comidas inteligentes), los fabricantes pueden tomar decisiones informadas para mejorar la confiabilidad de los productos. A medida que la tecnología avance, impulsada por la miniaturización y las demandas de IoT, la potencia seguirá siendo una piedra angular del diseño electrónico duradero, proporcionando un escudo robusto contra los desafíos de las aplicaciones modernas.

Citas

[1] Versae Electronics ¿Qué significa la maceta en la fabricación de electrónica? [2] Guía de selección de materiales de compuestos para macetas de polímeros especializados [3] Escatec 6 Factores críticos a considerar al macetas de un ensamblaje electrónico [4] Definición y proceso electrónica para macetas de Wikipedia [5] Winmate Electronic Potting para computación resistente [6] Fabricante compuesto para macetas Comprensión del proceso de maceta electrónica