O encapsulamento, também conhecido como incorporação, é um processo crítico na fabricação de eletrônicos, onde todo um conjunto eletrônico – como uma placa de circuito impresso ou outros componentes – é preenchido com um composto sólido ou gelatinoso. Este encapsulamento protege contra riscos ambientais como umidade, poeira e agentes corrosivos, bem como tensões mecânicas como choques e vibrações. Também evita fenômenos gasosos, como descarga corona em montagens de alta tensão e pode proteger contra engenharia reversa, particularmente em cartões de processamento de criptografia [4].

O processo é essencial para garantir a longevidade e a confiabilidade dos dispositivos eletrônicos, especialmente em ambientes agressivos. Por exemplo, a Versae Electronics define envasamento como:

“Filling an electronic assembly with solid or special jelly to enhance resistance to shocks, vibrations, gaseous compounds, water, moisture, and corrosive agents.” [1]

Quando aplicado a componentes individuais, em vez de montagens inteiras, é chamado de encapsulamento, destacando uma distinção sutil na aplicação [4].

Finalidade e Aplicações

O objetivo principal do encapsulamento é proteger os conjuntos eletrônicos de uma série de ameaças, melhorando seu desempenho e vida útil. Os principais benefícios incluem:

Proteção contra fatores ambientais:

- Umidade e Água: Evita a entrada que pode causar curto-circuitos ou corrosão, algo crítico para dispositivos expostos a condições de umidade.

- Poeira e sujeira: Protege os componentes contra contaminantes que podem causar superaquecimento ou interferência de sinal, garantindo desempenho consistente.

- Agentes Corrosivos: Protege contra produtos químicos que podem degradar os componentes ao longo do tempo, como em ambientes industriais.

Resistência Mecânica:

- Resistência a choques e vibrações: Essencial para dispositivos em aplicações automotivas, aeroespaciais ou industriais onde impactos físicos e vibrações são comuns. Por exemplo, evita desconexões de fiação e amplificação de tensão na PCB, reduzindo as taxas de falhas precoces.

- Evita desconexões de fiação: Garante que as conexões internas permaneçam seguras sob estresse, vital para dispositivos em movimento.

Isolamento Elétrico:

- Fornece uma barreira dielétrica que evita curtos-circuitos e aumenta a segurança, particularmente importante em aplicações de alta tensão para evitar descargas corona.

Resistência à violação:

- Dificulta o acesso não autorizado ou a engenharia reversa, ocultando as configurações internas, o que é crucial para proteger a propriedade intelectual em dispositivos como cartões de processamento de criptografia.

Potting encontra aplicações em vários setores:

- Automotivo: Protege as unidades de controle contra vibrações e oscilações de temperatura, garantindo confiabilidade nos sistemas de gerenciamento do motor.

- Aeroespacial: Garante que os sistemas aviônicos resistam a altitudes extremas (-50°C) e calor (até 200°C), conforme visto em sistemas de controle de voo.

- Militares: Reforça os sistemas de radar contra choques (até 50g) e vibrações (até 20g), essenciais para condições de campo de batalha.

- Dispositivos Médicos: Protege marca-passos e outros implantes de fluidos corporais, ao mesmo tempo que permite a esterilização, garantindo a segurança do paciente.

- Eletrônica de consumo: aumenta a durabilidade de dispositivos como sistemas domésticos inteligentes expostos ao desgaste diário.

Materiais usados em envasamento

A seleção do composto de envasamento apropriado é fundamental, pois influencia diretamente o nível de proteção e o desempenho do conjunto eletrônico. Os materiais mais comuns são epóxi, uretano (poliuretano) e silicone, cada um com propriedades e vantagens distintas.

| Material | Propriedades | Vantagens | Aplicações |

|---|---|---|---|

| Epóxi | Alta rigidez, módulo (dureza até 80D), resistência à tração, excelente adesão | Não necessita de primer, ideal para uso externo, resistência química | Interruptores, transformadores, dispositivos agrícolas |

| Uretano | Flexível, alto alongamento (dureza até 80D), resistência à abrasão | Versátil para diversos substratos (metais, cerâmicas, plásticos) | Dispositivos que exigem flexibilidade, substratos mistos |

| Silicone | Macio (dureza 10A–60A), excelente alongamento, ampla faixa de temperatura (-100°F a 200°F) | Menor estresse nos componentes, melhor condutividade térmica | Sensores automotivos, aviônicos aeroespaciais, implantes médicos |

- Compostos de envasamento epóxi: Oferece opções semiflexíveis a rígidas com excelente resistência química e ambiental, alta resistência mecânica e térmica, bom isolamento e baixa emissão de gases. Specialty Polymers & Services (SP&S) observa que sua linha EpoPro® inclui mais de 200 sistemas, em conformidade com centenas de especificações OEM, militares e industriais [2].

- Compostos de envasamento de uretano: Faixa de macio a rígido, adequado para conjuntos de vedação em aplicações criogênicas, com curtos tempos de processamento e economia. As linhas Ultralane® e Liquidweld™ da SP&S atendem às especificações de baixa emissão de gases da UL e da NASA, ideais para aplicações espaciais [2].

- Compostos para vasos de silicone: Oferece géis macios a borrachas duras com elasticidade e flexibilidade, resistência a temperaturas de até 400°F e resistência à umidade/produtos químicos. A SP&S comercializa marcas como Dowsil e CHT/Quantum Silicones, adequadas para aplicações automotivas e espaciais [2].

Os fatores de seleção incluem dureza (com base nas necessidades da aplicação), viscosidade (baixa para aplicações fluidas, alta para aplicações mais espessas), cor (opaco para proteção IP, transparente para LEDs) e condutividade térmica (o silicone oferece o melhor, geralmente >2 W/m·K). Características especiais como retardamento de chama (atendendo aos padrões UL) ou proteção contra radiação também são consideradas, particularmente para usos aeroespaciais e militares [2].

O processo de envasamento

O processo de envasamento é meticuloso, envolvendo várias etapas para garantir uma proteção eficaz:

- Preparação:

- Limpe o conjunto eletrônico para remover contaminantes, garantindo que nenhum resíduo interfira na adesão.

- Selecione o composto de envasamento apropriado com base nos requisitos da aplicação, considerando fatores como faixa de temperatura e flexibilidade.

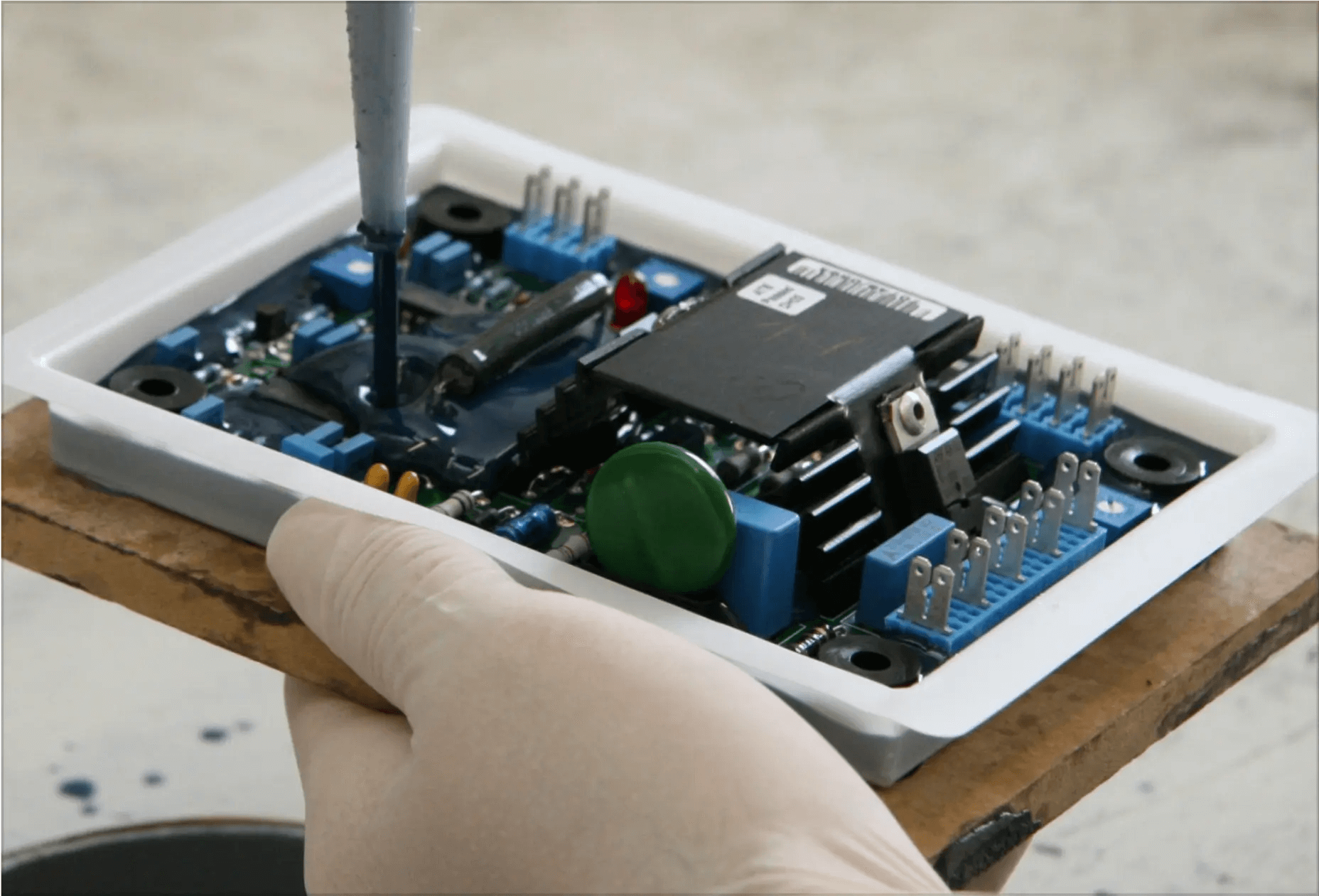

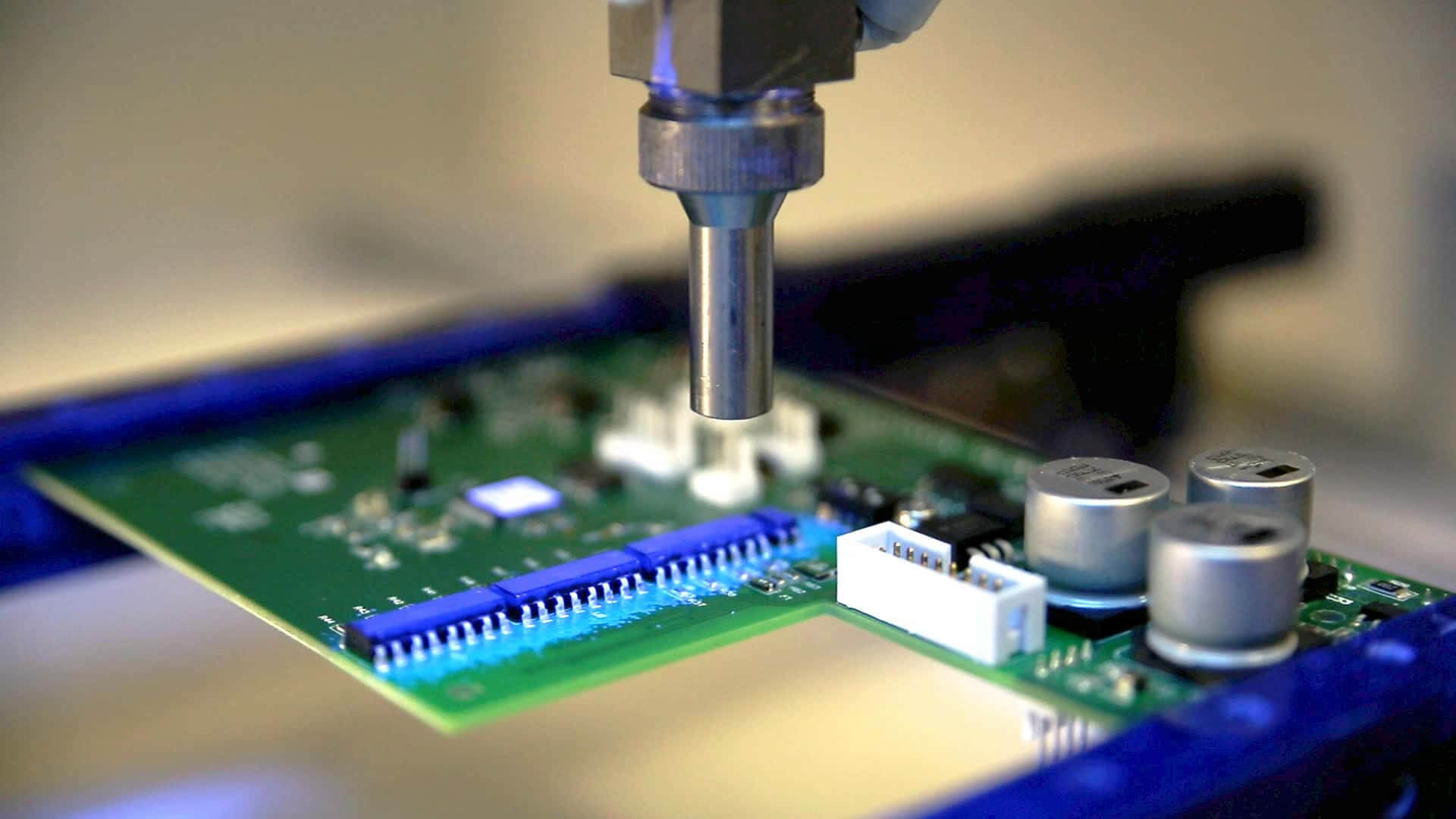

- Moldagem:

- Colocar o conjunto em um molde (ou “pote”), que também pode servir como parte do produto final, proporcionando funções de blindagem ou dissipação de calor.

- O molde pode ser uma caixa plástica de pequeno a médio porte encapsulando a PCB ou uma cavidade dentro de um invólucro maior para proteção especializada [1].

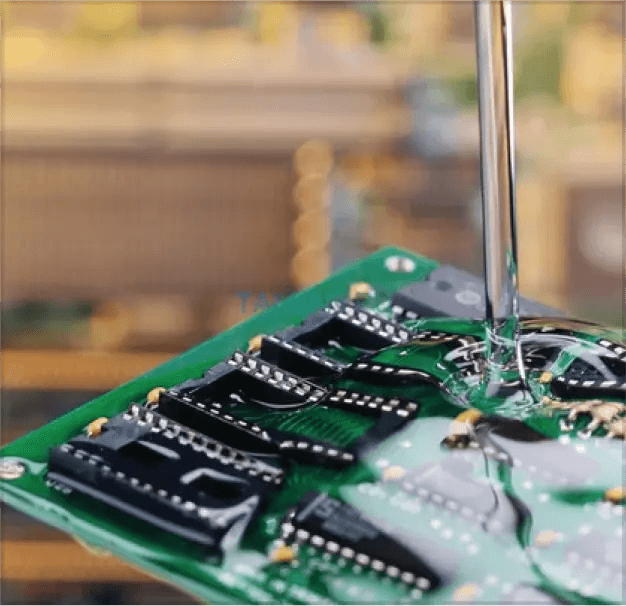

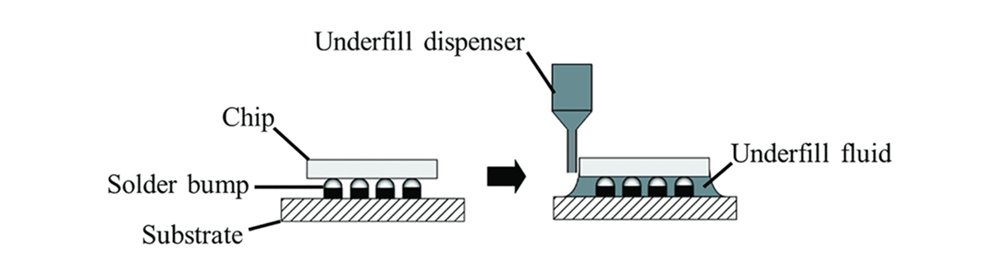

- Enchimento:

- Encha o molde com composto de envasamento líquido, garantindo um fluxo uniforme para evitar bolsas de ar ou vazios. O pré-aquecimento da resina pode melhorar a fluidez, com os fornecedores recomendando temperaturas de fluxo ideais [3].

- Cura:

- Deixe o composto endurecer (curar) completamente, seja em temperatura ambiente ou por meio de aquecimento controlado. O tempo de cura varia de acordo com o material (por exemplo, o epóxi pode exigir mais tempo do que o uretano), e as amostras podem ser aquecidas em um forno para acelerar o teste [3].

- Pós-processamento:

- Se for removível, retire o molde depois de curado; a assembléia agora está “lançada”. Realize verificações de qualidade para uniformidade e envasamento sem defeitos, garantindo que não haja bolhas de ar ou cobertura incompleta.

Os fatores críticos para o sucesso, conforme descrito pela Escatec, incluem:

- Temperatura da resina: Aqueça a resina antes de envasar para melhor fluxo; consulte o fornecedor para obter a temperatura ideal [3].

- Proporção resina/endurecedor: Garanta a proporção correta para dureza/flexibilidade desejada; pode exigir testes, com opções como métodos cilindro-pistão (relação de volume) ou bomba de engrenagem (controlada eletronicamente, mais cara) [3].

- Misturando: Utilizar bicos misturadores removíveis (os mais longos melhoram a homogeneidade); misture sob pressão para garantir uma combinação completa, substituindo os bicos regularmente devido à cura [3].

- Força da mistura: A pressão adequada garante uma mistura eficaz; pouca pressão causa resultados irregulares [3].

- Dispensar Volume/Peso: Podem ser múltiplos disparos pequenos (cilindro-pistão, limitados pelo tamanho do cilindro) ou único disparo contínuo (bomba de engrenagens, melhor controle); ajustar com base no equipamento [3].

- Velocidade de distribuição: Deve ser controlável pelo operador na linha de montagem, em relação à força da mistura e volume/peso [3].

Dicas adicionais incluem garantir sistemas de ventilação e extração para endurecedores perigosos, usar luvas e óculos de segurança, proteger a resina/endurecedor da umidade, misturar a resina antes da produção se não for utilizada por dias e implementar verificações diárias com instruções de trabalho [3].

Vantagens e Desvantagens

O envasamento oferece benefícios significativos, mas também traz vantagens:

Vantagens:

- Proteção abrangente contra tensões ambientais (umidade, poeira) e mecânicas (choque, vibração), aumentando a confiabilidade.

- Personalizável para aplicações específicas, como retardo de chama (atendendo aos padrões UL) ou baixa emissão de gases para aplicações espaciais [2].

- Fornece isolamento elétrico e resistência à violação, protegendo contra engenharia reversa e garantindo segurança.

- Aumenta a durabilidade, especialmente em condições de campo, com desempenho duradouro [2].

Desvantagens:

- Pode complicar a inspeção ou reparo devido ao encapsulamento, dificultando o acesso aos componentes internos.

- Adiciona peso e potencialmente aumenta o tamanho do dispositivo, o que pode ser uma preocupação para aplicações sensíveis ao peso, como a aeroespacial.

- O processo pode ser demorado com requisitos rígidos de manuseio de materiais, como proteção contra contaminação por umidade [3].

Comparação com outros métodos de proteção

Embora o envasamento seja altamente eficaz, existem métodos alternativos, cada um com vantagens distintas:

Revestimento Conformal:

- Descrição: Envolve a aplicação de uma fina camada dielétrica (normalmente 5 mils ou menos) sobre placas de circuito, em conformidade com os formatos dos componentes [4].

- Benefícios: Lighter weight; mais fácil de inspecionar, testar e reparar; processo de inscrição mais rápido; adequado para componentes sensíveis ao estresse com tolerâncias ou limites de peso rígidos [2].

- Limitações: Menos eficaz contra tensões mecânicas (por exemplo, choque, vibração) em comparação com envasamento; pode não fornecer proteção suficiente em ambientes agressivos.

- Caso de uso: Ideal para necessidades de proteção mais leves, como eletrônicos de consumo ou dispositivos com manutenção frequente.

Encapsulamento:

- Descrição: Semelhante ao envasamento, mas aplicado a componentes individuais em vez de montagens inteiras, geralmente usando os mesmos materiais [4].

- Benefícios: Targeted protection; menos uso intensivo de material, reduzindo custos de componentes específicos.

- Limitações: Menos abrangente do que encapsular montagens inteiras, deixando potencialmente outras partes vulneráveis.

- Caso de uso: Adequado para proteger componentes individuais de alto valor em montagens mistas.

The key difference is that potting provides maximum protection for harsh environments, while conformal coating is preferred for lighter, more accessible applications. Por exemplo, o encapsulamento é escolhido para ECUs automotivas sob vibração constante, enquanto o revestimento isolante pode ser suficiente para um roteador doméstico [4].

Estudos de caso e exemplos

A importância do envasamento é evidente em aplicações do mundo real:

- Eletrônica automotiva: Protege as unidades de controle do motor (ECUs) contra vibrações (10–20 Hz) e temperaturas extremas (-40°C a 125°C), garantindo desempenho consistente nos veículos.

- Aeroespacial: Garante que os sistemas aviônicos, como unidades de controle de voo, resistam a altas altitudes (-50°C) e ao calor (até 200°C), essenciais para a segurança.

- Dispositivos Médicos: Protege os marca-passos de fluidos corporais e processos de esterilização (por exemplo, autoclavagem a 121°C), garantindo a segurança do paciente.

- Equipamento Militar: Reforça os sistemas de radar contra choques (até 50g) e vibrações (até 20g), vitais para operações no campo de batalha.

Por exemplo, em aplicações automotivas, o encapsulamento garante que as ECUs permaneçam funcionais apesar das vibrações constantes durante a operação do veículo, enquanto na indústria aeroespacial, o encapsulamento à base de silicone protege os aviônicos das temperaturas extremas encontradas durante o voo [6].

Conclusão

O encapsulamento é um processo indispensável na fabricação de eletrônicos, garantindo que os conjuntos eletrônicos possam resistir a ambientes agressivos e, ao mesmo tempo, manter o desempenho máximo. Ao compreender sua definição, finalidade, materiais (epóxi, uretano, silicone), etapas detalhadas do processo (preparação para cura), vantagens/desvantagens em comparação com alternativas (revestimento isolante, encapsulamento), aplicações do mundo real (automotivo a médico) e tendências futuras (automação, envasamento inteligente), os fabricantes podem tomar decisões informadas para aumentar a confiabilidade do produto. À medida que a tecnologia avança – impulsionada pela miniaturização e pelas exigências da IoT – o encapsulamento continuará a ser uma pedra angular do design eletrónico durável, proporcionando uma proteção robusta contra os desafios das aplicações modernas.

Citações

[1] Versae Electronics O que significa envasamento na fabricação de eletrônicos [2] Guia de seleção de materiais para compostos de envasamento de polímeros especiais [3] Escatec 6 fatores críticos a serem considerados ao montar um conjunto eletrônico [4] Definição e processo de eletrônica de envasamento da Wikipedia [5] Winmate Electronic Potting para computação robusta [6] Fabricante de compostos para envasamento, entendendo o processo de envasamento eletrônico