Em gabinetes eletrônicos, as caixas de encapsulamento são uma solução importante, protegendo os componentes internos contra danos físicos e interferências ambientais, ao mesmo tempo em que aprimoram o isolamento eletrônico.

O aspecto único desses invólucros reside em seus enchimentos distintos - compostos semi-sólidos hábeis em preservar e proteger os componentes alojados em seu interior. Essa técnica inovadora diverge dos métodos tradicionais de design de gabinetes e, compreensivelmente, pode causar confusão.

Nas seções a seguir, desvendamos os rudimentos do envasamento eletrônico, fornecemos uma análise aprofundada dos três principais compostos de envasamento predominantes na indústria e oferecemos conselhos estratégicos para orientá-lo na seleção do material de envasamento ideal e no envasamento bem-sucedido de seus eletrônicos.

O que é Cola Potting?

O envasamento com cola refere-se ao processo de encapsular um conjunto eletrônico em um pote ou caixa com um composto para proteger e fixar seus componentes. A cola ou composto de envasamento usado neste processo pode ser epóxi, silicone, uretano ou outros polímeros que curam para formar uma camada resistente e durável ao redor dos componentes eletrônicos.

O principal objetivo do envasamento com cola é proteger os componentes eletrônicos de fatores ambientais, como umidade, poeira, flutuações de temperatura e vibrações. O composto de envasamento atua como uma barreira, isolando os componentes desses fatores potencialmente prejudiciais.

Além disso, o envasamento com cola pode melhorar a estabilidade mecânica da montagem, reduzir o risco de danos por choque ou vibração e melhorar as características de dissipação de calor de certos componentes. Além disso, pode impedir a adulteração ou engenharia reversa de hardware proprietário, dificultando o acesso aos componentes sem danificá-los.

Qual é o melhor composto para envasamento eletrônico?

Epóxis, poliuretanos e silicones são os três principais compostos de envasamento usados em eletrônicos, cada um oferecendo suas vantagens e considerações exclusivas.

Compostos de envasamento de epóxi

Os epóxis são um tipo de polímero termofixo que forma uma ligação extremamente forte e oferece excelente resistência ao calor, produtos químicos e eletricidade. Isso os torna uma excelente escolha para aplicações de alta tensão, alta temperatura e alta tensão. No entanto, os epóxis são tipicamente rígidos e podem ser quebradiços, o que pode torná-los menos ideais para aplicações que exigem flexibilidade ou envolvem ciclos térmicos.

Compostos de Envasamento de Poliuretanos

Os poliuretanos são flexíveis e resistentes ao desgaste, tornando-os ideais para aplicações que envolvem movimento ou vibração. Eles também têm excelentes propriedades elétricas e boa resistência à água e a vários produtos químicos. No entanto, eles podem não ser tão adequados para ambientes de alta temperatura quanto os epóxis e podem se degradar com o tempo com exposição prolongada à luz ultravioleta.

Compostos de Envasamento de Silicones

Os silicones são conhecidos por sua flexibilidade e excelente resistência à temperatura, tornando-os uma excelente escolha para aplicações que envolvem ciclos térmicos ou altas temperaturas. Eles também são resistentes à luz ultravioleta e podem ser usados em aplicações externas. No entanto, eles podem não ter uma resistência química ou à abrasão tão boa quanto os outros dois tipos e podem não formar uma ligação tão forte.

Aqui está uma tabela de comparação resumindo as características de cada material:

| Material | Prós | Contras | Aplicações Adequadas |

|---|---|---|---|

| Epóxi | Excelente resistência térmica, química e elétrica; ligação forte | Rígido, potencialmente quebradiço; não é ideal para ciclismo térmico | Aplicações de alta tensão, alta temperatura e alta tensão |

| Poliuretano | Flexível, resistente ao desgaste; boas propriedades elétricas e resistência química/água | Não é adequado para altas temperaturas; pode degradar sob luz ultravioleta | Aplicações envolvendo movimento ou vibração |

| Silicone | Flexível; excelente temperatura e resistência aos raios UV | Menor resistência química e à abrasão; ligação mais fraca | Aplicações envolvendo ciclos térmicos ou altas temperaturas, aplicações externas |

O processo de envasamento eletrônico

1. Preparação do Substrato: Esta primeira etapa envolve a preparação do componente ou conjunto eletrônico que será encapsulado. O componente deve estar limpo, seco e livre de quaisquer contaminantes. Esta etapa também pode envolver a configuração do invólucro ou invólucro que conterá o composto de envasamento, garantindo que seja do tamanho adequado e devidamente vedado para evitar vazamentos.

2. Misturando o Adesivo: Os compostos de envasamento geralmente vêm em duas partes que devem ser misturadas antes do uso. Os dois componentes (geralmente conhecidos como resina e endurecedor) são misturados na proporção correta especificada pelo fabricante. É fundamental misturar bem as duas partes para garantir uma reação e cura completas.

3. Dosagem do Adesivo: Após a mistura, o composto de envasamento é dispensado no invólucro que contém o componente ou conjunto eletrônico. Isso geralmente é feito manualmente ou com o auxílio de uma máquina dispensadora que pode controlar a vazão e o volume do composto dispensado. O composto de envasamento deve preencher todo o invólucro e encapsular todas as partes do componente.

4. Cura do Adesivo: Após a distribuição, o composto de envasamento precisa curar ou endurecer. O processo de cura pode variar dependendo do tipo de composto de envasamento usado. Alguns compostos curam à temperatura ambiente, enquanto outros requerem calor. É importante permitir que o composto de encapsulamento cure totalmente antes de manusear ou testar o componente encapsulado.

Etapas específicas podem variar dependendo do tipo exato de composto de encapsulamento usado e das especificações do componente que está sendo encapsulado. Qualquer problema de dispensação, sinta-se à vontade para pergunte-nos.

Escolhendo o composto de envasamento apropriado para o seu projeto

O composto de envasamento ideal para o seu projeto depende de vários fatores-chave. Aqui, descrevemos os quatro aspectos essenciais a considerar:

- Dureza: A dureza de um composto está diretamente ligada à sua resistência às intempéries e à abrasão e à sua capacidade de Ingress Protection (IP). Se o seu projeto exige um composto mais duro e rígido, epóxis e uretanos são escolhas valiosas, oferecendo dureza de até 80D. Para aplicações que exigem flexibilidade sem comprometer a dureza, os compostos de silício, com dureza variando de 10A a 60A, podem ser ideais.

- Viscosidade: A fluidez e as características de autonivelamento dos compostos de baixa viscosidade os tornam adequados para a maioria das aplicações de envasamento. Compostos de envasamento padrão normalmente aderem a este projeto. No entanto, se o seu projeto exigir um composto mais espesso, estão disponíveis variantes de viscosidade mais alta.

- Cor: A cor do seu composto de envasamento pode ser um fator vital se a estética e a visibilidade do produto acabado forem importantes. Na maioria dos casos, uma cor escura e opaca será suficiente. No entanto, se você estiver trabalhando com LEDs, são necessários compostos transparentes para garantir a visibilidade.

- Condutividade térmica: Os compostos de envasamento com maior condutividade térmica facilitam o gerenciamento e a dissipação mais eficientes do calor gerado por seus dispositivos eletrônicos. Embora o silicone, o epóxi e o uretano tenham um bom desempenho nesse aspecto, o silicone supera os outros.

Ao pesar esses fatores, lembre-se de considerar as necessidades específicas de sua aplicação e as características de epóxis, poliuretanos e silicones, conforme detalhado anteriormente neste artigo.

Considerações para envasar um conjunto eletrônico

Embora o processo de envasamento possa variar entre os fabricantes, as seguintes diretrizes podem ajudar a manter a qualidade ideal do produto:

- Pré-aqueça a resina: O aquecimento da resina antes do envasamento aumenta o fluxo do composto durante a aplicação. Consulte seu fornecedor para verificar a temperatura ideal para o fluxo ideal para o composto escolhido.

- Mantenha a proporção certa de resina para endurecedor: Equilibrar as proporções de peso entre resina e endurecedor é vital para criar um composto de envasamento que atinja o equilíbrio certo entre dureza e flexibilidade. Pode exigir várias tentativas para atingir a proporção ideal.

- Utilize um bocal de mistura destacável para mistura homogênea: Depois de estabelecer a proporção ideal de resina e endurecedor, use um bico de mistura dinâmico para garantir um composto de envasamento homogêneo e bem misturado. Os bicos de mistura dinâmicos funcionam forçando os dois componentes para dentro de uma câmara, onde são misturados usando um misturador acionado por motor. Isso resulta em uma mistura consistente e sem bolhas, eliminando erros de agitação manual e garantindo uma mistura precisa e de alta qualidade.

- Dispensar Controle de Peso/Velocidade: O volume ou peso de distribuição desejado pode ser alcançado através de vários disparos menores ou um disparo maior, dependendo da sua preferência. Recomenda-se o uso de um pistão cilíndrico ajustável para regular efetivamente a quantidade dispensada.

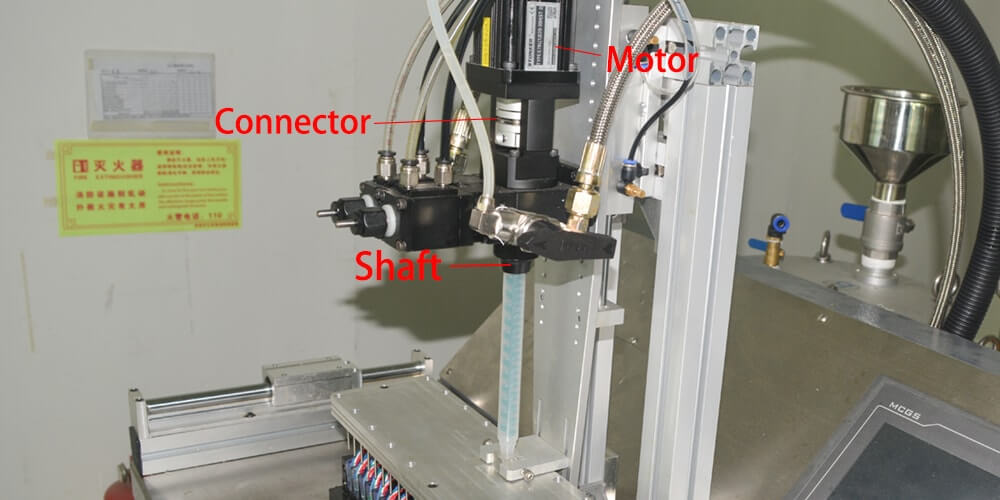

Apresentando nosso equipamento avançado de distribuição de cola

Navegar no intrincado processo de envasamento eletrônico requer uma ferramenta confiável e eficiente. Nosso equipamento de aplicação de cola de última geração é meticulosamente projetado para agilizar esse processo, garantindo que cada etapa seja executada com precisão e consistência.

Função de pré-aquecimento: Nosso dispensador possui uma função de pré-aquecimento integrada, permitindo o fluxo ideal do composto durante a aplicação. Isso garante que o composto de envasamento escolhido seja aquecido à temperatura ideal antes da aplicação, promovendo uma distribuição uniforme e eliminando possíveis problemas de fluxo.

Relação resina-endurecedor ajustável: O equipamento de distribuição de cola que oferecemos permite proporções ajustáveis de resina para endurecedor, dando a você a flexibilidade de alterar essas proporções com base em seus requisitos específicos. Esta função garante que você alcance consistentemente o equilíbrio perfeito entre dureza e flexibilidade em seu composto de envasamento.

Função de mistura dinâmica: No coração do nosso dispensador de cola está a função de mistura dinâmica. Esse recurso facilita a mistura completa de resina e endurecedor usando um misturador acionado por motor dentro do bico de distribuição. O resultado é uma mistura homogênea e sem bolhas, reduzindo os erros comumente associados à mistura manual. Além disso, o misturador dinâmico opera sob pressão, garantindo sempre uma mistura uniforme.

Função de vácuo do tanque de cola: Outra característica importante do nosso equipamento de distribuição é a função de vácuo do tanque de cola. Esta função crucial cria um vácuo dentro do tanque de cola, o que ajuda a eliminar qualquer ar preso no adesivo antes de ser dispensado. Isso resulta em uma mistura adesiva sem bolhas e garante uma distribuição precisa sem vazios ou lacunas.

Função de limpeza com um clique: Reconhecemos que a limpeza eficiente do equipamento é tão importante quanto o próprio processo de envasamento. Para isso, nosso equipamento dispensador inclui uma função de limpeza com um clique. Esta função permite uma limpeza rápida e sem esforço da mangueira e do tubo de mistura. Com um único clique, qualquer adesivo restante dentro do sistema é removido, reduzindo o desperdício e garantindo que seu equipamento esteja pronto para o próximo uso.

Nosso equipamento de distribuição de cola é projetado com o usuário em mente, agilizando o processo de envasamento para aumentar a eficiência e manter a qualidade de suas montagens eletrônicas. É uma ferramenta indispensável para alcançar os resultados de envasamento mais precisos e confiáveis.

Conclusão

Em resumo, a jornada para alcançar um processo de envasamento eletrônico ideal pode parecer complexa, mas com o entendimento correto, materiais apropriados e equipamentos de ponta, o resultado final pode ser um procedimento contínuo e altamente eficiente que produz montagens eletrônicas duráveis e confiáveis. O investimento em conhecimento, materiais de qualidade e maquinário avançado sem dúvida renderá retornos na forma de maior desempenho e longevidade do produto.

perguntas frequentes

Q1: Qual é o papel do envasamento na eletrônica?

A1: Envasamento em eletrônica é um processo que envolve envolver componentes eletrônicos em um composto protetor para protegê-los de fatores ambientais, como umidade, poeira, calor e estresse mecânico. Também ajuda a melhorar o isolamento eletrônico.

Q2: Quais são os principais tipos de compostos de envasamento e suas principais características?

A2: Os principais tipos de compostos de envasamento são epóxi, uretano e silicone. Os compostos epóxi são conhecidos por sua excelente adesão, alta rigidez e resistência a condições extremas, tornando-os adequados para aplicações externas. Os compostos de uretano são apreciados por sua flexibilidade, alongamento e resistência à abrasão, permitindo que eles protejam vários substratos de forma eficaz. Os compostos de silicone oferecem amplas faixas de temperatura operacional e exercem menos estresse sobre os componentes, embora sejam geralmente mais caros.

Q3: Quais são alguns fatores importantes a serem considerados ao selecionar um composto de envasamento?

A3: Os principais fatores a serem considerados incluem a dureza do composto para resistência e proteção, a viscosidade para fins de aplicação, a cor para estética e visibilidade do LED e a condutividade térmica para gerenciar o calor produzido por dispositivos eletrônicos.

Q4: Como uma máquina de distribuição automática pode melhorar o processo de envasamento?

A4: Uma máquina de distribuição automática pode aumentar significativamente a eficiência e a precisão do processo de envasamento. Recursos como função de pré-aquecimento, proporção ajustável de resina para endurecedor, mistura dinâmica, vácuo do tanque de cola e limpeza com um clique ajudam a simplificar as operações, otimizar o processo de envasamento e garantir resultados de alta qualidade.

Q5: Qual é o benefício de usar um bico de mistura dinâmico no processo de envasamento?

A5: Um bico de mistura dinâmico garante a mistura homogênea da resina e do endurecedor, o que é crucial para a qualidade final do processo de envasamento. Quanto mais longo o bico, melhor a mistura, e sempre misturar sob pressão também pode melhorar a qualidade do composto resultante.