Gömme olarak da bilinen saksılama, PCB veya diğer bileşenler gibi tüm elektronik düzeneğin katı veya jelatinimsi bir bileşikle doldurulduğu elektronik üretiminde kritik bir işlemdir. Bu kapsülleme nem, toz ve aşındırıcı maddeler gibi çevresel tehlikelerin yanı sıra şok ve titreşim gibi mekanik streslere karşı koruma sağlar. Aynı zamanda yüksek gerilim düzeneklerinde korona deşarjı gibi gaz olaylarını da önler ve özellikle kriptografi işleme kartlarında tersine mühendisliğe karşı koruma sağlayabilir [4].

İşlem, özellikle zorlu ortamlarda elektronik cihazların uzun ömürlülüğünü ve güvenilirliğini sağlamak için gereklidir. Örneğin Versae Electronics çömlekçiliği şu şekilde tanımlıyor:

"Şoklara, titreşimlere, gazlı bileşiklere, suya, neme ve aşındırıcı maddelere karşı direnci artırmak için elektronik bir aksamın katı veya özel jöle ile doldurulması." [1]

Montajın tamamı yerine tek tek bileşenlere uygulandığında, kapsülleme olarak anılır ve uygulamadaki nüanslı ayrımı vurgular [4].

Amaç ve Uygulamalar

Saklamanın temel amacı, elektronik düzenekleri çeşitli tehditlerden korumak, performanslarını ve ömrünü arttırmaktır. Temel faydalar şunları içerir:

Çevresel Faktörlere Karşı Koruma:

- Nem ve Su: Nemli koşullara maruz kalan cihazlar için kritik olan kısa devreye veya korozyona yol açabilecek girişi önler.

- Toz ve Kir: Bileşenleri aşırı ısınmaya veya sinyal girişimine neden olabilecek kirletici maddelerden koruyarak tutarlı performans sağlar.

- Aşındırıcı Maddeler: Endüstriyel ortamlarda olduğu gibi zamanla bileşenleri bozabilecek kimyasallara karşı koruma sağlar.

Mekanik Dayanım:

- Şok ve Titreşim Direnci: Fiziksel darbelerin ve titreşimlerin yaygın olduğu otomotiv, havacılık veya endüstriyel uygulamalardaki cihazlar için gereklidir. Örneğin, kablo bağlantılarının kesilmesini ve PCB geriliminin artmasını önleyerek erken arıza oranlarını azaltır.

- Kablo Bağlantısı Kesintilerini Önler: Hareket halindeki cihazlar için hayati önem taşıyan dahili bağlantıların stres altında güvenli kalmasını sağlar.

Elektrik Yalıtımı:

- Elektriksel kısa devreleri önleyen ve güvenliği artıran, özellikle korona deşarjını önlemek için yüksek voltaj uygulamalarında önemli olan bir dielektrik bariyer sağlar.

Kurcalamaya Karşı Direnç:

- Kriptografi işleme kartları gibi cihazlarda fikri mülkiyetin korunması açısından çok önemli olan dahili yapılandırmaları engelleyerek yetkisiz erişimi veya tersine mühendisliği zorlaştırır.

Saksıcılık çeşitli endüstrilerde uygulamalar bulur:

- Otomotiv: Kontrol ünitelerini titreşimlerden ve sıcaklık dalgalanmalarından koruyarak motor yönetim sistemlerinde güvenilirlik sağlar.

- Havacılık: Uçuş kontrol sistemlerinde olduğu gibi aviyonik sistemlerin aşırı irtifalara (-50°C) ve ısıya (200°C'ye kadar) dayanmasını sağlar.

- Askeri: Savaş alanı koşulları için kritik olan şoka (50 g'ye kadar) ve titreşime (20 g'ye kadar) karşı radar sistemlerini sağlamlaştırır.

- Tıbbi Cihazlar: Kalp pillerini ve diğer implantları vücut sıvılarından koruyarak sterilizasyona imkan vererek hasta güvenliğini sağlar.

- Tüketici Elektroniği: Akıllı ev sistemleri gibi günlük aşınma ve yıpranmaya maruz kalan cihazların dayanıklılığını artırır.

Saksıcılıkta Kullanılan Malzemeler

Elektronik düzeneğin koruma seviyesini ve performansını doğrudan etkilediği için uygun dolgu bileşiğinin seçilmesi çok önemlidir. En yaygın malzemeler, her biri farklı özelliklere ve avantajlara sahip olan epoksi, üretan (poliüretan) ve silikondur.

| Malzeme | Özellikler | Avantajları | Başvuru |

|---|---|---|---|

| Epoksi | Yüksek sertlik, modül (80D sertliğe kadar), çekme mukavemeti, mükemmel yapışma | Astar gerektirmez, dış mekan kullanımı için idealdir, kimyasallara dayanıklıdır | Anahtarlar, transformatörler, tarım aletleri |

| üretan | Esnek, yüksek uzama (80D sertliğe kadar), aşınma direnci | Çeşitli yüzeyler için çok yönlü (metaller, seramikler, plastikler) | Esneklik gerektiren cihazlar, karışık yüzeyler |

| silikon | Yumuşak (10A–60A sertlik), mükemmel uzama, geniş sıcaklık aralığı (-100°F ila 200°F) | Bileşenler üzerinde en az stres, en iyi termal iletkenlik | Otomotiv sensörleri, havacılık aviyonikleri, tıbbi implantlar |

- Epoksi Saksı Bileşikleri: Mükemmel kimyasal ve çevresel direnç, yüksek mekanik ve ısı direnci, iyi yalıtım ve düşük gaz çıkışı ile yarı esnekten serte kadar seçenekler sunar. Özel Polimerler ve Hizmetler (SP&S), EpoPro® serisinin yüzlerce OEM, askeri ve endüstri spesifikasyonuna uygun 200'den fazla sistem içerdiğini belirtmektedir [2].

- Üretan Saksı Bileşikleri: Yumuşaktan serte kadar aralıkta olup, kriyojenik uygulamalardaki sızdırmazlık düzenekleri için uygundur, kısa işlem süreleri ve maliyet etkinliği sunar. SP&S'nin Ultralane® ve Liquidweld™ hatları, uzay uygulamaları için ideal olan UL ve NASA düşük gaz çıkışı spesifikasyonlarını karşılamaktadır [2].

- Silikon Saksı Bileşikleri: Esneklik ve esneklik, 400°F'ye kadar sıcaklık direnci ve nem/kimyasal dirence sahip sert kauçuklara yumuşak jeller sunun. SP&S, otomotiv ve uzay uygulamalarına uygun Dowsil ve CHT/Quantum Silikonları gibi markaları bünyesinde barındırmaktadır [2].

Seçim faktörleri arasında sertlik (uygulama gereksinimlerine göre), viskozite (akışkanlık için düşük, daha kalın uygulamalar için yüksek), renk (IP koruması için opak, LED'ler için şeffaf) ve termal iletkenlik (silikon en iyisini sunar, genellikle >2 W/m·K) yer alır. Özellikle havacılık ve askeri kullanımlar için alev geciktirme (UL standartlarını karşılayan) veya radyasyondan korunma gibi özel özellikler de dikkate alınmaktadır [2].

Saksı İşlemi

Saklama işlemi titizdir ve etkili koruma sağlamak için birkaç adım içerir:

- Hazırlık:

- Kirletici maddeleri gidermek için elektronik aksamı temizleyin ve hiçbir kalıntının yapışmayı engellemediğinden emin olun.

- Sıcaklık aralığı ve esneklik gibi faktörleri göz önünde bulundurarak uygulama gereksinimlerine göre uygun saksı bileşiğini seçin.

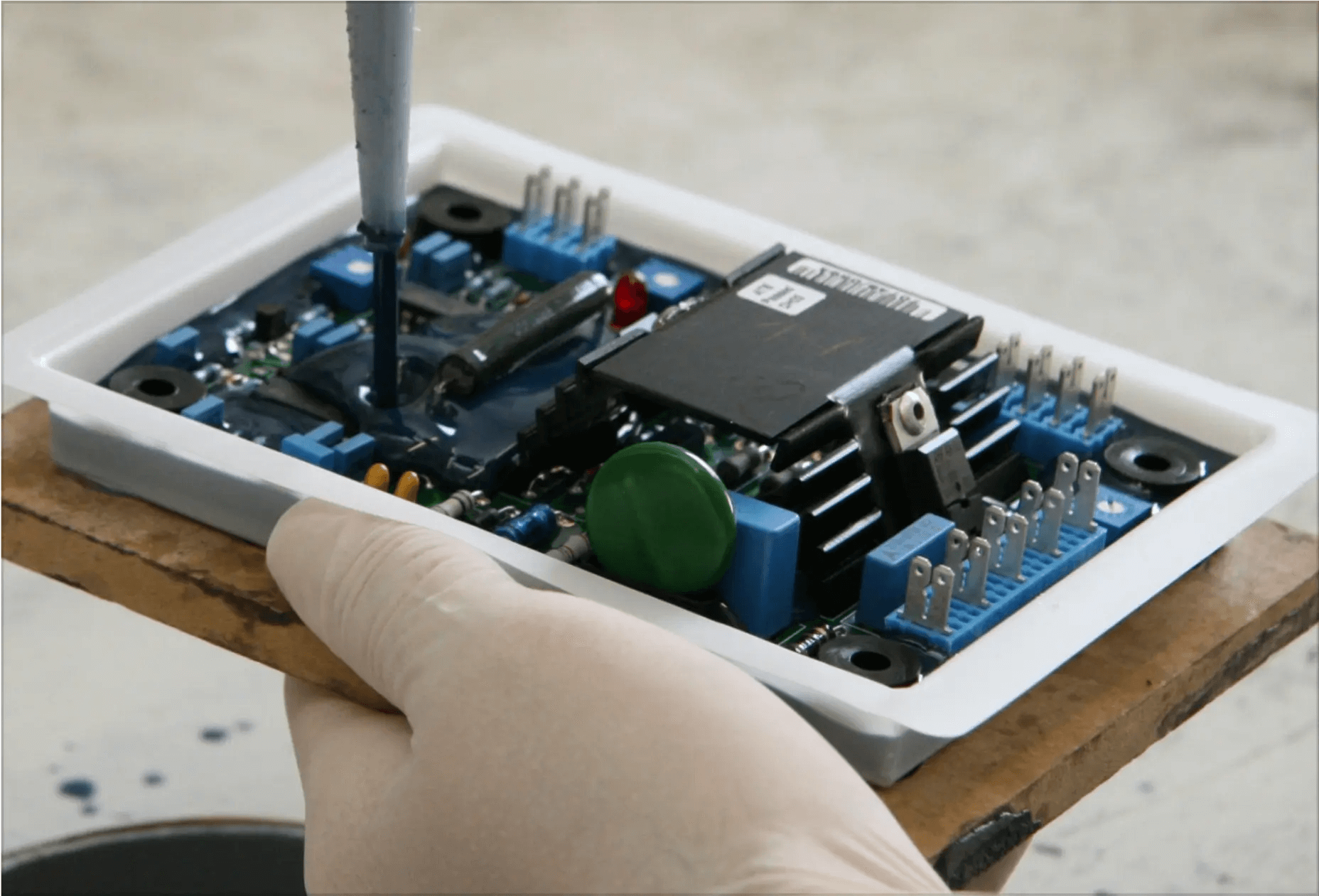

- Kalıplama:

- Düzeneği, aynı zamanda nihai ürünün bir parçası olarak da işlev görebilecek, koruma veya ısı dağıtma işlevleri sağlayan bir kalıba (veya "pota") yerleştirin.

- Kalıp, PCB'yi içine alan küçük ila orta büyüklükte bir plastik kasa veya özel koruma için daha büyük bir muhafaza içindeki bir boşluk olabilir [1].

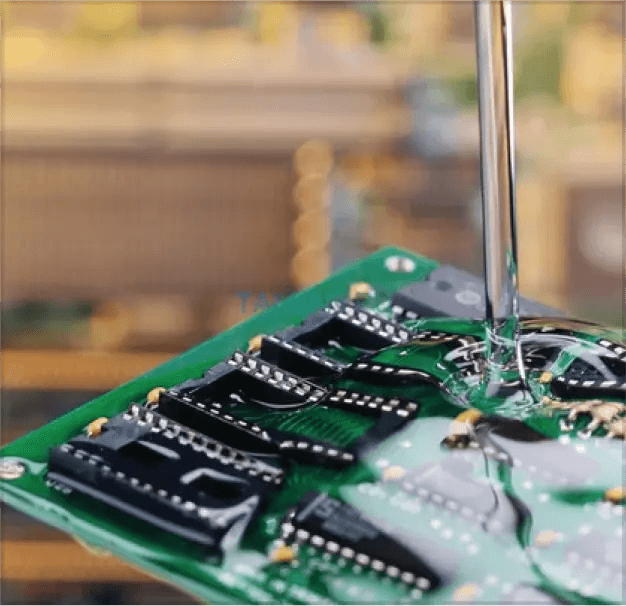

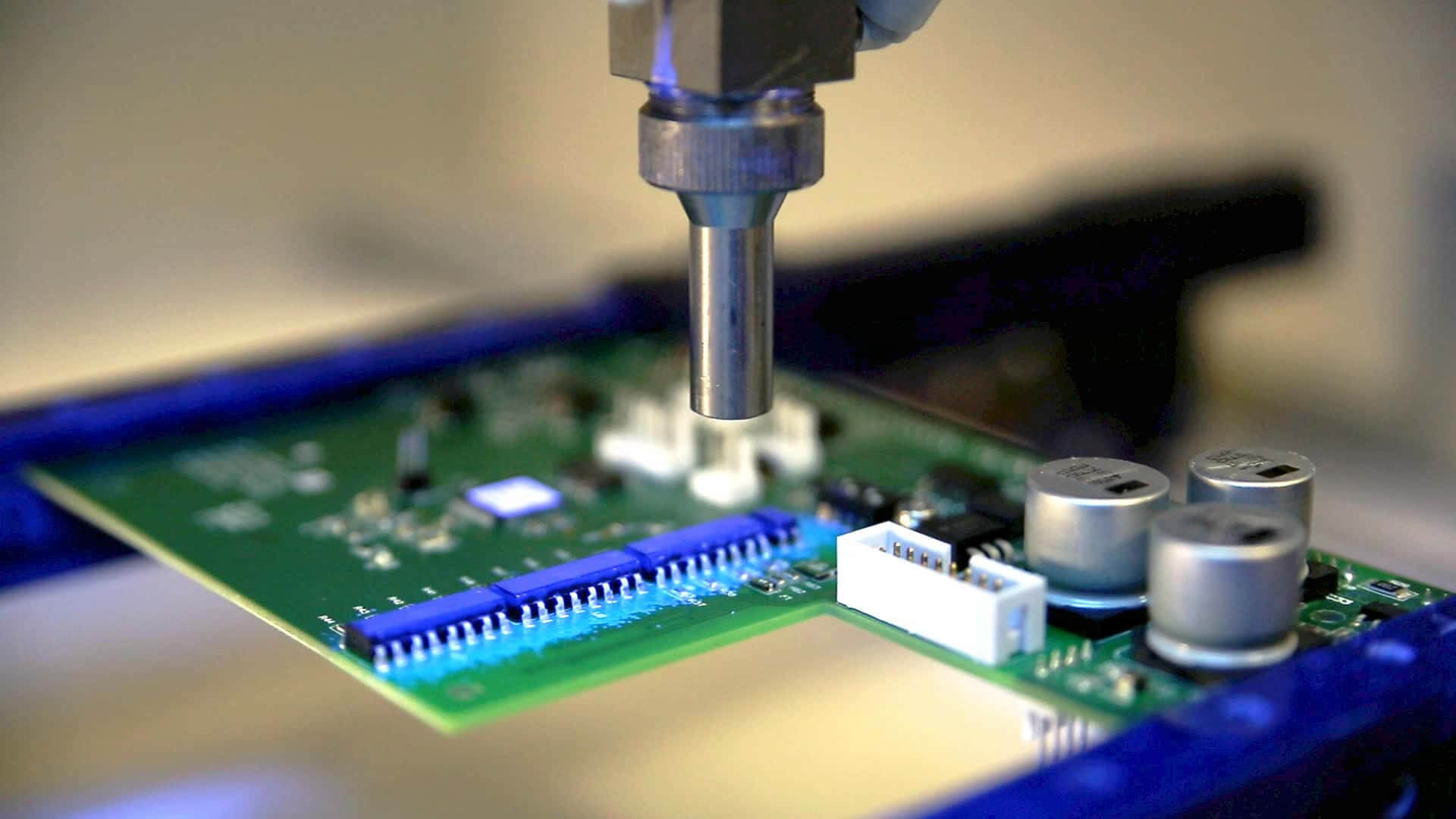

- Doldurma:

- Kalıbı sıvı saksı bileşiğiyle doldurun, hava ceplerini veya boşlukları önlemek için eşit akış sağlayın. Reçinenin ön ısıtılması, tedarikçilerin optimum akış sıcaklıklarını önermesiyle akışkanlığı artırabilir [3].

- Kürleme:

- Bileşiğin oda sıcaklığında veya kontrollü ısıtma yoluyla tamamen sertleşmesine (kürlenmesine) izin verin. Sertleşme süresi malzemeye göre değişir (örneğin, epoksi üretandan daha uzun süre gerektirebilir) ve numuneler testi hızlandırmak için bir fırında ısıtılabilir [3].

- İşlem Sonrası:

- Çıkarılabilirse, kürlendikten sonra kalıbı çıkarın; montaj artık "döküm"dür. Hava kabarcığı olmadığından veya eksik kaplama sağlandığından emin olmak için tekdüzelik ve hatasız dolgulama için kalite kontrolleri gerçekleştirin.

Escatec'in ana hatlarıyla belirttiği gibi başarı için kritik faktörler şunları içerir:

- Reçine Sıcaklığı: Daha iyi akış için reçineyi saksıya koymadan önce ısıtın; İdeal sıcaklık için tedarikçiye danışın [3].

- Reçine-Sertleştirici Oranı: İstenilen sertlik/esneklik için doğru oranı sağlayın; silindir-piston (hacim oranı) veya dişli pompa (elektronik kontrollü, daha pahalı) yöntemleri gibi seçeneklerle denemeler gerektirebilir [3].

- Karıştırma: Sökülebilir karıştırma nozulları kullanın (daha uzun olanlar homojenliği artırır); Tam bir kombinasyon sağlamak için basınç altında karıştırın, kürlenme nedeniyle nozülleri düzenli olarak değiştirin [3].

- Karışımın Gücü: Yeterli basınç etkili karıştırmayı sağlar; çok az basınç düzensiz sonuçlara neden olur [3].

- Dağıtım Hacmi/Ağırlık: Çoklu küçük atış (silindir-piston, silindir boyutuyla sınırlı) veya tek sürekli atış (dişli pompa, daha iyi kontrol) olabilir; ekipmana göre ayarlayın [3].

- Dağıtım Hızı: Karışım kuvvetine ve hacim/ağırlığa bağlı olarak montaj hattında operatör tarafından kontrol edilebilir olmalıdır [3].

Ek ipuçları arasında tehlikeli sertleştiriciler için havalandırma ve ekstraksiyon sistemlerinin sağlanması, eldiven ve koruyucu gözlük takılması, reçine/sertleştiricinin nemden korunması, günlerce kullanılmamışsa üretimden önce reçinenin karıştırılması ve çalışma talimatlarıyla birlikte günlük kontrollerin uygulanması yer alır [3].

Avantajları ve Dezavantajları

Saksılama önemli faydalar sunar ancak aynı zamanda ödünleşimlerle birlikte gelir:

Avantajları:

- Çevresel (nem, toz) ve mekanik (şok, titreşim) baskılara karşı kapsamlı koruma, güvenilirliği artırır.

- Alev geciktirici (UL standartlarını karşılayan) veya uzay uygulamaları için düşük gaz çıkışı gibi özel uygulamalar için özelleştirilebilir [2].

- Elektrik yalıtımı ve kurcalamaya karşı dayanıklılık sağlayarak tersine mühendisliğe karşı koruma sağlar ve güvenliği sağlar.

- Uzun süreli performansla özellikle saha koşullarında dayanıklılığı artırır [2].

Dezavantajları:

- Kapsülleme nedeniyle incelemeyi veya onarımı zorlaştırabilir ve dahili bileşenlere erişimi zorlaştırabilir.

- Ağırlık ekler ve muhtemelen cihaz boyutunu artırır; bu da havacılık ve uzay gibi ağırlığa duyarlı uygulamalar için endişe kaynağı olabilir.

- Süreç, nem kirliliğine karşı koruma gibi sıkı malzeme taşıma gereksinimleri nedeniyle zaman alıcı olabilir [3].

Diğer Koruma Yöntemleriyle Karşılaştırma

Saksılama son derece etkili olsa da, her birinin farklı avantajları olan alternatif yöntemler de mevcuttur:

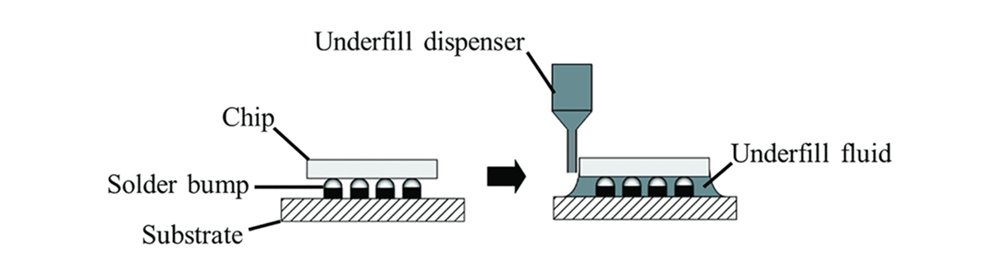

Konformal Kaplama:

- Tanım: Bileşen şekillerine uygun olarak devre kartları üzerine ince bir dielektrik katman (tipik olarak 5 mil veya daha az) uygulanmasını içerir [4].

- Faydalar: Daha hafif; incelenmesi, test edilmesi ve onarılması daha kolay; daha hızlı başvuru süreci; sıkı toleranslara veya ağırlık sınırlarına sahip strese duyarlı bileşenler için uygundur [2].

- Sınırlamalar: Mekanik strese (örn. şok, titreşim) karşı çömelmeye kıyasla daha az etkilidir; zorlu ortamlarda yeterli koruma sağlayamayabilir.

- Kullanım Örneği: Tüketici elektroniği veya sık bakım gerektiren cihazlar gibi daha hafif koruma ihtiyaçları için idealdir.

Kapsülleme:

- Tanım: Saksıya benzer, ancak tüm montaj yerine tek tek bileşenlere uygulanır, genellikle aynı malzemeler kullanılır [4].

- Faydalar: Hedefli koruma; Daha az malzeme yoğunluğu, belirli bileşenlerin maliyetlerini azaltır.

- Sınırlamalar: Tüm montajları bir araya getirmekten daha az kapsamlıdır ve potansiyel olarak diğer parçaları savunmasız bırakır.

- Kullanım Örneği: Karışık montajlarda yüksek değerli bireysel bileşenlerin korunması için uygundur.

Temel fark, çömleklemenin zorlu ortamlar için maksimum koruma sağlaması, konformal kaplamanın ise daha hafif, daha erişilebilir uygulamalar için tercih edilmesidir. Örneğin, sabit titreşim altındaki otomotiv ECU'ları için potting seçilirken, ev tipi bir yönlendirici için uyumlu kaplama yeterli olabilir [4].

Vaka çalışmaları ve örnekler

Potting'in önemi gerçek dünya uygulamalarında açıkça görülmektedir:

- Otomotiv elektroniği: Motor kontrol ünitelerini (ECU'ları) titreşimlerden (10–20 Hz) ve aşırı sıcaklıklardan (-40°C ila 125°C) koruyarak araçlarda tutarlı performans sağlar.

- Havacılık: Uçuş kontrol üniteleri gibi aviyonik sistemlerin güvenlik açısından kritik olan yüksek irtifalara (-50°C) ve ısıya (200°C'ye kadar) dayanmasını sağlar.

- Tıbbi Cihazlar: Kalp pillerini vücut sıvılarından ve sterilizasyon işlemlerinden (örn. 121°C'de otoklavlama) koruyarak hasta güvenliğini sağlar.

- Askeri Teçhizat: Savaş alanı operasyonları için hayati önem taşıyan şok (50 g'ye kadar) ve titreşime (20 g'ye kadar) karşı radar sistemlerini sağlamlaştırır.

Örneğin, otomotiv uygulamalarında, kaplama, aracın çalışması sırasındaki sürekli titreşimlere rağmen ECU'ların işlevsel kalmasını sağlarken, havacılıkta silikon bazlı kaplama, aviyonikleri uçuş sırasında karşılaşılan aşırı sıcaklıklardan korur [6].

Çözüm

Saklama elektronik üretiminde vazgeçilmez bir işlemdir ve elektronik aksamların en yüksek performansı korurken zorlu ortamlara dayanabilmesini sağlar. Üreticiler, tanımını, amacını, malzemelerini (epoksi, üretan, silikon), ayrıntılı işlem adımlarını (hazırlıktan sertleştirmeye), alternatiflerle karşılaştırıldığında avantajlarını/dezavantajlarını (uygun kaplama, kapsülleme), gerçek dünya uygulamalarını (otomotivden tıbba) ve gelecekteki trendleri (otomasyon, akıllı saksılama) anlayarak, ürün güvenilirliğini artırmak için bilinçli kararlar alabilirler. Minyatürleştirme ve Nesnelerin İnterneti taleplerinin yönlendirdiği teknoloji ilerledikçe, saklama, modern uygulamaların zorluklarına karşı sağlam bir kalkan sağlayarak dayanıklı elektronik tasarımının temel taşı olmaya devam edecek.

Alıntılar

[1] Versae Electronics Elektronik Üretiminde Saksılama Ne Anlama Geliyor? [2] Özel Polimerler Saksı Bileşikleri Malzeme Seçim Kılavuzu [3] Escatec Elektronik Montajı Hazırlarken Dikkate Alınması Gereken 6 Kritik Faktör [4] Vikipedi Saksı Elektroniği Tanımı ve Süreci [5] Sağlam Bilgi İşlem için Winmate Elektronik Saklama [6] Saksı Bileşiği Üreticisi Elektronik Saksı İşlemini Anlıyor