В электронных корпусах герметизирующие коробки являются важным решением, защищающим внутренние компоненты как от физических повреждений, так и от воздействия окружающей среды, одновременно улучшая изоляцию электроники.

Уникальность этих корпусов заключается в их различных наполнителях — полутвердых соединениях, способных сохранять и защищать компоненты, размещенные внутри. Этот инновационный метод отличается от традиционных методов проектирования корпусов и, по понятным причинам, может вызвать путаницу.

В следующих разделах мы раскрываем основы герметизации электроники, проводим углубленный анализ трех лучших герметизирующих компаундов, распространенных в отрасли, и предлагаем стратегические рекомендации, которые помогут вам выбрать оптимальный материал для герметизации и успешно залить вашу электронику.

Что такое заливка клеем?

Заливка клеем — это процесс помещения электронной сборки в кастрюлю или корпус с помощью компаунда для защиты и закрепления ее компонентов. Клей или герметик, используемые в этом процессе, могут быть эпоксидными, силиконовыми, уретановыми или другими полимерами, которые при отверждении образуют прочный и долговечный слой вокруг электроники.

Основной целью заливки клеем является защита электронных компонентов от факторов окружающей среды, таких как влага, пыль, колебания температуры и вибрации. Герметик действует как барьер, изолируя компоненты от этих потенциально вредных факторов.

Кроме того, заливка клеем может улучшить механическую стабильность сборки, снизить риск повреждения от ударов или вибрации и улучшить характеристики рассеивания тепла некоторыми компонентами. Кроме того, он может предотвратить фальсификацию или обратный инжиниринг проприетарного оборудования, затруднив доступ к компонентам без их повреждения.

Какой компаунд лучше всего подходит для заливки электроники?

Эпоксидные смолы, полиуретаны и силиконы — это три основных герметика, используемых в электронике, каждый из которых имеет свои уникальные преимущества и особенности.

Эпоксидные заливочные компаунды

Эпоксидные смолы представляют собой тип термореактивного полимера, который образует чрезвычайно прочную связь и обладает отличной устойчивостью к теплу, химическим веществам и электричеству. Это делает их отличным выбором для приложений с высокими нагрузками, высокими температурами и высоким напряжением. Однако эпоксидные смолы, как правило, жесткие и могут быть хрупкими, что может сделать их менее подходящими для приложений, требующих гибкости или связанных с термоциклированием.

Полиуретановые герметики

Полиуретаны гибки и устойчивы к износу, что делает их идеальными для применений, связанных с движением или вибрацией. Они также обладают отличными электрическими свойствами и хорошей стойкостью к воде и различным химическим веществам. Однако они могут быть не такими подходящими для высокотемпературных сред, как эпоксидные смолы, и могут со временем разрушаться при длительном воздействии ультрафиолетового света.

Силиконовые герметики

Силиконы известны своей гибкостью и превосходной термостойкостью, что делает их отличным выбором для применений, связанных с термоциклированием или высокими температурами. Они также устойчивы к ультрафиолетовому излучению и могут использоваться на открытом воздухе. Однако они могут иметь не такую хорошую химическую стойкость или устойчивость к истиранию, как два других типа, и могут не образовывать столь прочную связь.

Вот сравнительная таблица с краткими характеристиками каждого материала:

| Материал | Плюсы | Минусы | Подходящие приложения |

|---|---|---|---|

| Эпоксидная смола | Отличная термостойкость, химическая и электрическая стойкость; сильная связь | Жесткий, потенциально хрупкий; не идеально подходит для термоциклирования | Высоконапряженные, высокотемпературные и высоковольтные приложения |

| Полиуретан | Гибкий, износостойкий; хорошие электрические свойства и водо-/химическая стойкость | Не подходит для высоких температур; может разлагаться под воздействием УФ-излучения | Приложения, связанные с движением или вибрацией |

| Силикон | Гибкий; отличная термостойкость и устойчивость к ультрафиолетовому излучению | Более низкая химическая и абразивная стойкость; более слабая связь | Применения, связанные с термоциклированием или высокими температурами, наружное применение |

Электронный процесс заливки

1. Подготовка субстрата: Этот первый шаг включает в себя подготовку электронного компонента или узла, который будет герметизирован. Компонент должен быть чистым, сухим и свободным от каких-либо загрязнений. Этот шаг может также включать в себя установку оболочки или кожуха, который будет содержать герметик, обеспечивая его надлежащий размер и надлежащую герметизацию для предотвращения утечки.

2. Смешивание клея: Герметики обычно состоят из двух частей, которые необходимо смешать перед использованием. Два компонента (обычно называемые смолой и отвердителем) смешиваются вместе в правильном соотношении, указанном производителем. Крайне важно тщательно смешать две части, чтобы обеспечить полную реакцию и отверждение.

3. Дозирование клея: После смешивания заливочный компаунд распределяется по корпусу, содержащему электронный компонент или узел. Обычно это делается вручную или с помощью дозатора, который может контролировать скорость потока и объем дозируемого соединения. Заливочный компаунд должен заполнять весь корпус и герметизировать все части компонента.

4. Отверждение клея: После дозирования герметик должен вылечиться или затвердеть. Процесс отверждения может варьироваться в зависимости от типа используемого герметика. Одни соединения отверждаются при комнатной температуре, другие требуют тепла. Важно дать заливочному компаунду полностью высохнуть, прежде чем прикасаться к залитому компоненту или тестировать его.

Конкретные шаги могут варьироваться в зависимости от точного типа используемого заливочного компаунда и характеристик заливаемого компонента. Любые проблемы с дозированием, не стесняйтесь Спроси нас.

Выбор подходящего заливочного компаунда для вашего проекта

Оптимальный компаунд для вашего проекта зависит от нескольких ключевых факторов. Здесь мы выделяем четыре основных аспекта, которые следует учитывать:

- Твердость: Твердость компаунда напрямую связана с его устойчивостью к атмосферным воздействиям и истиранию, а также с его способностью к защите от проникновения (IP). Если ваш проект требует более твердого и жесткого соединения, достойным выбором будут эпоксидные смолы и уретаны, обеспечивающие твердость до 80D. Для применений, требующих гибкости без ущерба для твердости, кремниевые соединения с твердостью в диапазоне от 10A до 60A могут идеально подойти.

- Вязкость: Текучесть и самовыравнивающиеся характеристики компаундов с низкой вязкостью делают их подходящими для большинства герметизирующих применений. Стандартные герметики обычно придерживаются этой конструкции. Однако, если для вашего проекта требуется более густой состав, доступны варианты с более высокой вязкостью.

- Цвет: Цвет вашего герметика может быть жизненно важным фактором, если важна эстетика и видимость готового продукта. В большинстве случаев достаточно темного непрозрачного цвета. Однако, если вы работаете со светодиодами, для обеспечения видимости необходимы прозрачные компаунды.

- Теплопроводность: Заливочные компаунды с более высокой теплопроводностью способствуют более эффективному управлению и рассеиванию тепла, выделяемого вашими электронными устройствами. В то время как силикон, эпоксидная смола и уретан хорошо работают в этом аспекте, силикон превосходит другие.

При взвешивании этих факторов не забудьте учитывать конкретные потребности вашего приложения и характеристики эпоксидных смол, полиуретанов и силиконов, как подробно описано ранее в этой статье.

Рекомендации по герметизации электронной сборки

Хотя процесс заливки может различаться у разных производителей, следующие рекомендации могут помочь сохранить оптимальное качество продукта:

- Разогрейте смолу: Нагревание смолы перед заливкой улучшает растекание компаунда во время нанесения. Проконсультируйтесь с вашим поставщиком, чтобы определить идеальную температуру для оптимального потока для выбранного вами соединения.

- Соблюдайте правильное соотношение смолы и отвердителя: Баланс весовых соотношений между смолой и отвердителем жизненно важен для создания герметика, который обеспечивает правильный баланс между твердостью и гибкостью. Для достижения идеального соотношения может потребоваться несколько попыток.

- Используйте съемную смесительную насадку для однородного смешивания: После того, как вы установили идеальное соотношение смолы и отвердителя, используйте насадку для динамического смешивания, чтобы обеспечить тщательное перемешивание однородной заливочной массы. Форсунки для динамического смешивания работают путем подачи двух компонентов в камеру, где они затем перемешиваются вместе с помощью миксера с приводом от двигателя. В результате получается однородная смесь без пузырьков, что устраняет ошибки ручного перемешивания и обеспечивает точное и высококачественное смешивание.

- Контроль веса/скорости дозирования: Желаемый объем дозирования или вес могут быть достигнуты либо за счет нескольких меньших порций, либо с помощью одной большой порции, в зависимости от ваших предпочтений. Рекомендуется использовать регулируемый цилиндрический поршень, чтобы эффективно регулировать дозируемое количество.

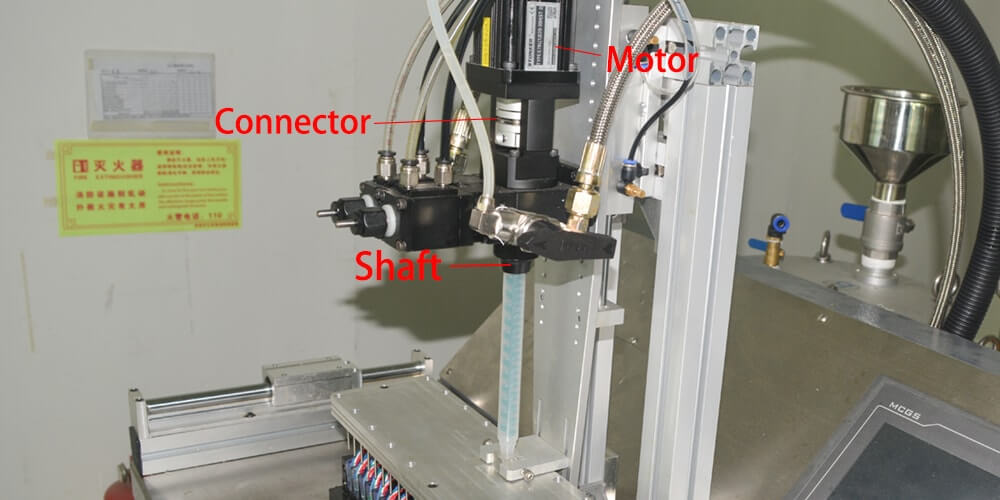

Представляем наше передовое оборудование для дозирования клея

Чтобы ориентироваться в сложном процессе герметизации электроники, требуется надежный и эффективный инструмент. Наше современное оборудование для дозирования клея тщательно разработано, чтобы упростить этот процесс, гарантируя, что каждый шаг выполняется с точностью и постоянством.

Функция предварительного нагрева: Наш дозатор имеет встроенную функцию предварительного нагрева, обеспечивающую оптимальный поток смеси во время нанесения. Это гарантирует, что выбранный вами герметик перед нанесением нагреется до идеальной температуры, что способствует равномерному распределению и устранению возможных проблем с текучестью.

Регулируемое соотношение смолы к отвердителю: Предлагаемое нами оборудование для дозирования клея позволяет регулировать соотношение смолы и отвердителя, что дает вам возможность изменять эти пропорции в зависимости от ваших конкретных требований. Эта функция гарантирует постоянное достижение идеального баланса между твердостью и гибкостью заливочной массы.

Функция динамического микширования: В основе нашего дозатора клея лежит функция динамического смешивания. Эта функция облегчает тщательное смешивание смолы и отвердителя с помощью моторизованного миксера внутри дозирующего сопла. В результате получается однородная смесь без пузырьков, что снижает количество ошибок, обычно связанных с ручным смешиванием. Кроме того, динамический смеситель работает под давлением, каждый раз обеспечивая равномерную смесь.

Функция вакуума резервуара для клея: Еще одной ключевой особенностью нашего дозирующего оборудования является функция вакуумирования резервуара для клея. Эта важнейшая функция создает вакуум в баке с клеем, что помогает устранить любой захваченный воздух в клее перед его дозированием. В результате получается клеевая смесь без пузырьков и обеспечивается точное дозирование без пустот и зазоров.

Функция очистки в один клик: Мы понимаем, что эффективная очистка оборудования так же важна, как и сам процесс заливки. С этой целью наше дозирующее оборудование включает функцию очистки одним нажатием. Эта функция позволяет легко и быстро очистить шланг и смесительную трубку. Одним щелчком мыши любой оставшийся клей в системе удаляется, что снижает количество отходов и гарантирует, что ваше оборудование готово к следующему использованию.

Наше оборудование для дозирования клея разработано с учетом требований пользователя и упрощает процесс заливки, повышая эффективность и поддерживая качество ваших электронных сборок. Это незаменимый инструмент для достижения наиболее точных и надежных результатов заливки.

Заключение

Таким образом, путь к оптимальному процессу герметизации электроники может показаться сложным, но при правильном понимании, использовании соответствующих материалов и передового оборудования конечным результатом может стать безупречная, высокоэффективная процедура, позволяющая производить прочные и надежные электронные сборки. Инвестиции в знания, качественные материалы и современное оборудование, несомненно, окупятся в виде повышения производительности и долговечности продукта.

Часто задаваемые вопросы

Q1: Какова роль герметизации в электронике?

А1: Заливка в электронике — это процесс, который включает в себя покрытие электронных компонентов защитным компаундом для их защиты от факторов окружающей среды, таких как влага, пыль, тепло и механические воздействия. Это также помогает в улучшении электронной изоляции.

Q2: Каковы основные типы заливочных компаундов и их основные характеристики?

А2: Основными типами заливочных компаундов являются эпоксидные, уретановые и силиконовые. Эпоксидные компаунды известны своей превосходной адгезией, высокой жесткостью и устойчивостью к экстремальным условиям, что делает их пригодными для наружного применения. Уретановые соединения ценятся за их гибкость, удлинение и стойкость к истиранию, что позволяет им эффективно защищать различные подложки. Силиконовые компаунды предлагают широкий диапазон рабочих температур и оказывают наименьшую нагрузку на компоненты, хотя обычно они дороже.

Q3: Какие важные факторы следует учитывать при выборе заливочной массы?

А3: Ключевые факторы, которые следует учитывать, включают твердость состава для обеспечения стойкости и защиты, вязкость для целей нанесения, цвет для эстетики и видимости светодиодов, а также теплопроводность для управления теплом, выделяемым электронными устройствами.

Q4: Как автоматическая дозирующая машина может улучшить процесс заливки?

А4: Автоматическая дозирующая машина может значительно повысить эффективность и точность процесса заливки. Такие функции, как функция предварительного нагрева, регулируемое соотношение смолы и отвердителя, динамическое смешивание, вакуум в резервуаре для клея и очистка одним щелчком мыши, помогают упростить операции, оптимизировать процесс заливки и обеспечить высокое качество результатов.

В5: В чем преимущество использования динамической смесительной насадки в процессе заливки?

А5: Динамическое смесительное сопло обеспечивает однородное смешивание смолы и отвердителя, что имеет решающее значение для конечного качества процесса заливки. Чем длиннее сопло, тем качественнее смесь, и постоянное смешивание под давлением также может улучшить качество получаемой смеси.