Elektronik mahfazalarda, elektronik yalıtımı geliştirirken dahili bileşenleri hem fiziksel zarardan hem de çevresel müdahalelerden koruyan saklama kutuları öne çıkan bir çözümdür.

Bu mahfazaların benzersiz yönü, farklı dolgu maddelerinde yatmaktadır - içinde barındırılan bileşenleri koruma ve koruma konusunda usta yarı katı bileşikler. Bu yenilikçi teknik, geleneksel mahfaza tasarım yöntemlerinden farklıdır ve anlaşılır bir şekilde kafa karışıklığına neden olabilir.

Aşağıdaki bölümlerde, elektronik saksılamanın temellerini çözüyor, endüstride yaygın olan ilk üç saksılama bileşiğinin derinlemesine analizini sağlıyor ve en uygun saksılama malzemesini seçmenize ve elektronik cihazlarınızı başarılı bir şekilde saklamanıza rehberlik edecek stratejik tavsiyeler sunuyoruz.

Yapıştırıcı Potting nedir?

Tutkalla doldurma, bileşenlerini korumak ve sabitlemek için bir elektronik aksamı bir kap veya kutuya bir bileşikle kapsülleme sürecini ifade eder. Bu işlemde kullanılan yapıştırıcı veya dolgu maddesi, elektroniğin etrafında sert, dayanıklı bir tabaka oluşturmak üzere kürlenen epoksi, silikon, üretan veya diğer polimerler olabilir.

Yapıştırıcı dolgunun birincil amacı, elektronik bileşenleri nem, toz, sıcaklık dalgalanmaları ve titreşimler gibi çevresel faktörlerden korumaktır. Saksı bileşimi, bileşenleri potansiyel olarak zarar verebilecek bu faktörlerden yalıtarak bir bariyer görevi görür.

Ek olarak, tutkalla kaplama, düzeneğin mekanik kararlılığını iyileştirebilir, şok veya titreşimden kaynaklanan hasar riskini azaltabilir ve belirli bileşenlerin ısı yayma özelliklerini geliştirebilir. Ayrıca, bileşenlere zarar vermeden erişimi zorlaştırarak tescilli donanımın kurcalanmasını veya tersine mühendislik yapılmasını önleyebilir.

Elektronik Potting için En İyi Bileşik Hangisidir?

Epoksiler, poliüretanlar ve silikonlar, elektronikte kullanılan ve her biri kendine özgü avantajlar ve hususlar sunan üç ana dolgu maddesidir.

Epoksiler Saksı Bileşikleri

Epoksiler, son derece güçlü bir bağ oluşturan ve ısıya, kimyasallara ve elektriğe karşı mükemmel direnç sunan bir tür termoset polimerdir. Bu, onları yüksek gerilimli, yüksek sıcaklıklı ve yüksek voltajlı uygulamalar için mükemmel bir seçim haline getirir. Bununla birlikte, epoksiler tipik olarak serttir ve kırılgan olabilir, bu da onları esneklik gerektiren veya termal döngü içeren uygulamalar için daha az ideal hale getirebilir.

Poliüretanlar Saksı Bileşikleri

Poliüretanlar esnektir ve aşınmaya karşı dayanıklıdır, bu da onları hareket veya titreşim içeren uygulamalar için ideal kılar. Ayrıca mükemmel elektriksel özelliklere ve suya ve çeşitli kimyasallara karşı iyi bir dirence sahiptirler. Bununla birlikte, epoksiler kadar yüksek sıcaklıklı ortamlar için uygun olmayabilirler ve UV ışığına uzun süre maruz kaldıklarında zamanla bozulabilirler.

Silikonlar Saksı Bileşikleri

Silikonlar, esneklikleri ve mükemmel sıcaklık dirençleriyle tanınırlar, bu da onları termal döngü veya yüksek sıcaklıklar içeren uygulamalar için mükemmel bir seçim haline getirir. Ayrıca UV ışınlarına dayanıklıdırlar ve dış mekan uygulamalarında kullanılabilirler. Ancak diğer iki tip kadar iyi kimyasal veya aşınma direncine sahip olmayabilirler ve güçlü bir bağ oluşturamayabilirler.

İşte her bir malzemenin özelliklerini özetleyen bir karşılaştırma tablosu:

| Malzeme | Artıları | Eksileri | Uygun Uygulamalar |

|---|---|---|---|

| Epoksi | Mükemmel ısı, kimyasal ve elektrik direnci; güçlü bağ | Sert, potansiyel olarak kırılgan; termal bisiklet için ideal değil | Yüksek gerilim, yüksek sıcaklık ve yüksek voltaj uygulamaları |

| Poliüretan | Esnek, aşınmaya dayanıklı; iyi elektriksel özellikler ve su/kimyasal direnç | Yüksek sıcaklıklar için uygun değildir; UV ışığı altında bozulabilir | Hareket veya titreşim içeren uygulamalar |

| silikon | Esnek; mükemmel sıcaklık ve UV direnci | Daha düşük kimyasal ve aşınma direnci; zayıf bağ | Termal döngü veya yüksek sıcaklık içeren uygulamalar, dış mekan uygulamaları |

Elektronik Potting İşlemi

1. Yüzeyin Hazırlanması: Bu ilk adım, yerleştirilecek olan elektronik bileşenin veya düzeneğin hazırlanmasını içerir. Bileşen temiz, kuru ve herhangi bir kirletici madde içermemelidir. Bu adım aynı zamanda saksı bileşimini içerecek kabuğun veya mahfazanın kurulmasını, bunun uygun boyutta olmasını ve sızıntıyı önlemek için uygun şekilde kapatılmasını sağlamayı da içerebilir.

2. Yapıştırıcının Karıştırılması: Saksı bileşikleri genellikle kullanımdan önce karıştırılması gereken iki parça halinde gelir. İki bileşen (genellikle reçine ve sertleştirici olarak bilinir) üretici tarafından belirtilen doğru oranda karıştırılır. Tam bir reaksiyon ve sertleşme sağlamak için iki parçayı iyice karıştırmak çok önemlidir.

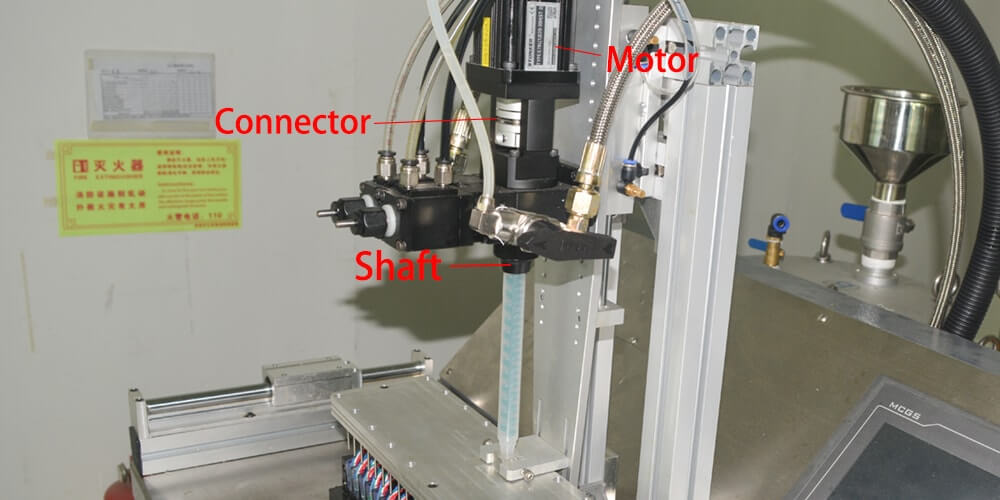

3. Yapıştırıcının Dağıtılması: Karıştırma işleminden sonra dolgu maddesi, elektronik bileşen veya tertibatı içeren mahfazaya dağıtılır. Bu genellikle manüel olarak veya dağıtılan bileşiğin akış hızını ve hacmini kontrol edebilen bir dağıtma makinesinin yardımıyla yapılır. Saksı bileşimi, muhafazanın tamamını doldurmalı ve bileşenin tüm parçalarını içine almalıdır.

4. Yapıştırıcının Kürlenmesi: Dağıttıktan sonra saksı bileşiminin kürlenmesi veya sertleşmesi gerekir. Sertleştirme işlemi, kullanılan saksı bileşiminin türüne bağlı olarak değişebilir. Bazı bileşikler oda sıcaklığında sertleşirken diğerleri ısı gerektirir. Saksı bileşenini kullanmadan veya test etmeden önce saksı bileşiğinin tamamen sertleşmesine izin vermek önemlidir.

Spesifik adımlar, kullanılan saksı bileşiminin tam tipine ve saksılanan bileşenin özelliklerine bağlı olarak değişebilir. Herhangi bir dağıtım problemi, çekinmeyin bize sor.

Projeniz için Uygun Saksı Bileşiğinin Seçilmesi

Projeniz için en uygun saksı bileşimi birkaç temel faktöre bağlıdır. Burada, dikkate alınması gereken dört temel yönü özetliyoruz:

- Sertlik: Bir bileşiğin sertliği, hava ve aşınma direnci ve Giriş Koruması (IP) kapasitesi ile doğrudan bağlantılıdır. Projeniz daha sert, daha sert bir bileşik gerektiriyorsa, 80D'ye kadar sertlik sunan epoksiler ve üretanlar değerli seçeneklerdir. Sertlikten ödün vermeden esneklik gerektiren uygulamalar için, sertliği 10A ile 60A arasında değişen silikon bileşikler ideal bir uyum olabilir.

- viskozite: Düşük viskoziteli bileşiklerin akışkanlığı ve kendi kendine seviyelenme özellikleri, onları çoğu dolgu uygulaması için uygun hale getirir. Standart saksı bileşikleri tipik olarak bu tasarıma uygundur. Ancak, projeniz daha kalın bir bileşik gerektiriyorsa, daha yüksek viskoziteli değişkenler mevcuttur.

- Renk: Bitmiş ürünün estetiği ve görünürlüğü önemliyse saksı karışımınızın rengi hayati bir faktör olabilir. Çoğu durumda, koyu, opak bir renk yeterli olacaktır. Bununla birlikte, LED'lerle çalışıyorsanız görünürlüğü sağlamak için şeffaf bileşikler gereklidir.

- Termal iletkenlik: Daha yüksek termal iletkenliğe sahip saksı bileşikleri, elektronik cihazlarınız tarafından üretilen ısının daha verimli yönetimini ve dağılımını kolaylaştırır. Silikon, epoksi ve üretan bu açıdan iyi performans gösterirken, silikon diğerlerinden daha iyi performans gösterir.

Bu faktörleri tartarken, uygulamanızın özel ihtiyaçlarını ve bu makalenin başlarında ayrıntıları verildiği gibi epoksilerin, poliüretanların ve silikonların özelliklerini göz önünde bulundurmayı unutmayın.

Bir Elektronik Tertibatı Saklamaya İlişkin Hususlar

Saksılama işlemi üreticiler arasında değişiklik gösterse de, aşağıdaki yönergeler optimum ürün kalitesinin korunmasına yardımcı olabilir:

- Reçineyi önceden ısıtın: Saksılamadan önce reçinenin ısıtılması, uygulama sırasında bileşiğin akışını arttırır. Seçtiğiniz bileşik için optimum akış için ideal sıcaklığı belirlemek üzere tedarikçinize danışın.

- Doğru Reçine-Sertleştirici Oranını Koruyun: Reçine ve sertleştirici arasındaki ağırlık oranlarının dengelenmesi, sertlik ve esneklik arasında doğru dengeyi sağlayan bir dolgu macunu oluşturmak için hayati önem taşır. İdeal orana ulaşmak için birkaç deneme gerekebilir.

- Homojen Karıştırma için Ayrılabilir Karıştırma Nozulu Kullanın: İdeal reçine-sertleştirici oranını belirledikten sonra, iyice karıştırılmış, homojen bir saksı bileşimi sağlamak için dinamik bir karıştırma başlığı kullanın. Dinamik karıştırma nozülleri, iki bileşeni bir hazneye zorlayarak çalışır ve daha sonra motorlu bir karıştırıcı kullanılarak birlikte karıştırılır. Bu, tutarlı, kabarcıksız bir karışımla sonuçlanır, manuel karıştırma hatalarını ortadan kaldırır ve hassas, yüksek kaliteli bir karışım sağlar.

- Dağıtım Ağırlığı/Hız Kontrolü: İstenilen dağıtım hacmi veya ağırlığı, tercihinize bağlı olarak birden çok küçük doz veya bir büyük doz ile elde edilebilir. Dağıtım miktarını etkili bir şekilde düzenlemek için ayarlanabilir bir silindir piston kullanılması önerilir.

Gelişmiş Tutkal Dağıtım Ekipmanımızı Tanıtıyoruz

Karmaşık elektronik yerleştirme sürecinde gezinmek, güvenilir ve verimli bir araç gerektirir. Son teknoloji tutkal dağıtım ekipmanımız, her adımın hassasiyet ve tutarlılıkla gerçekleştirilmesini sağlayarak bu süreci kolaylaştırmak için titizlikle tasarlanmıştır.

Ön ısıtma Fonksiyonu: Dağıtıcımız, uygulama sırasında optimum bileşik akışına izin veren yerleşik bir ön ısıtma işlevine sahiptir. Bu, seçtiğiniz saksı bileşiminin uygulamadan önce ideal sıcaklığına ısıtılmasını sağlayarak eşit bir dağılım sağlar ve olası akış sorunlarını ortadan kaldırır.

Ayarlanabilir Reçine-Sertleştirici Oranı: Sunduğumuz tutkal dağıtım ekipmanı, ayarlanabilir reçine-sertleştirici oranlarına izin vererek, bu oranları özel gereksinimlerinize göre değiştirme esnekliği sağlar. Bu işlev, saksı bileşiminizde sürekli olarak sertlik ve esneklik arasındaki mükemmel dengeyi elde etmenizi sağlar.

Dinamik Karıştırma İşlevi: Tutkal dağıtıcımızın merkezinde dinamik karıştırma işlevi bulunur. Bu özellik, dağıtım nozulu içinde motorlu bir karıştırıcı kullanarak reçine ve sertleştiricinin tam olarak karıştırılmasını kolaylaştırır. Sonuç homojen, kabarcıksız bir karışımdır ve genellikle elle karıştırmayla ilişkilendirilen hataları azaltır. Ek olarak, dinamik karıştırıcı basınç altında çalışarak her seferinde eşit bir karışım sağlar.

Tutkal Tankı Vakum İşlevi: Dağıtım ekipmanımızın bir diğer önemli özelliği de tutkal tankı vakum işlevidir. Bu çok önemli işlev, yapıştırıcı tankı içinde, yapıştırıcı dağıtılmadan önce içeride kalmış havanın ortadan kaldırılmasına yardımcı olan bir vakum oluşturur. Bu, kabarcıksız bir yapıştırıcı karışımı ile sonuçlanır ve boşluklar veya boşluklar olmadan doğru dağıtım sağlar.

Tek Tıkla Temizleme İşlevi: Ekipmanın verimli bir şekilde temizlenmesinin saksılama işleminin kendisi kadar önemli olduğunun farkındayız. Bu amaçla, dağıtım ekipmanımız tek tıkla temizleme işlevi içerir. Bu işlev, hortumun ve karıştırma borusunun zahmetsiz ve hızlı bir şekilde temizlenmesini sağlar. Tek bir tıklama ile sistem içinde kalan yapıştırıcı giderilir, bu da israfı azaltır ve ekipmanınızın bir sonraki kullanıma hazır olmasını sağlar.

Tutkal dağıtım ekipmanımız, kullanıcı düşünülerek tasarlanmıştır ve elektronik düzeneklerinizin verimliliğini artırmak ve kalitesini korumak için doldurma sürecini kolaylaştırır. En hassas ve güvenilir saksılama sonuçlarına ulaşmada vazgeçilmez bir araçtır.

Çözüm

Özetle, optimal bir elektronik saksılama işlemine ulaşma yolculuğu karmaşık görünebilir, ancak doğru anlayış, uygun malzemeler ve son teknoloji ekipmanla nihai sonuç, dayanıklı ve güvenilir elektronik düzenekler üreten kesintisiz, oldukça verimli bir prosedür olabilir. Bilgiye, kaliteli malzemelere ve gelişmiş makinelere yapılan yatırım, şüphesiz gelişmiş ürün performansı ve uzun ömür şeklinde geri dönüş sağlayacaktır.

SSS

S1: Elektronikte saksılamanın rolü nedir?

A1: Elektronikte saklama, elektronik bileşenleri nem, toz, ısı ve mekanik stres gibi çevresel faktörlerden korumak için koruyucu bir bileşikle kaplamayı içeren bir süreçtir. Ayrıca elektronik yalıtımın arttırılmasına yardımcı olur.

S2: Başlıca saksı bileşimleri türleri ve bunların temel özellikleri nelerdir?

A2: Başlıca saksı bileşikleri türleri epoksi, üretan ve silikondur. Epoksi bileşikleri, mükemmel yapışmaları, yüksek sertlikleri ve aşırı koşullara karşı dirençleri ile bilinir ve bu da onları dış mekan uygulamaları için uygun hale getirir. Üretan bileşikleri, çeşitli alt tabakaları etkili bir şekilde korumalarına izin veren esneklikleri, uzamaları ve aşınma dirençleri için takdir edilmektedir. Silikon bileşikleri, geniş çalışma sıcaklık aralıkları sunar ve genellikle daha pahalı olmalarına rağmen bileşenler üzerinde en az stresi uygular.

S3: Saksı karışımı seçerken dikkate alınması gereken bazı önemli faktörler nelerdir?

A3: Göz önünde bulundurulması gereken temel faktörler, bileşiğin direnç ve koruma için sertliğini, uygulama amaçları için viskoziteyi, estetik ve LED görünürlüğü için rengi ve elektronik cihazlar tarafından üretilen ısıyı yönetmek için termal iletkenliği içerir.

S4: Otomatik bir dağıtım makinesi saksılama sürecini nasıl iyileştirebilir?

A4: Otomatik bir dağıtım makinesi, saksılama işleminin verimliliğini ve doğruluğunu önemli ölçüde artırabilir. Ön ısıtma işlevi, ayarlanabilir reçine-sertleştirici oranı, dinamik karıştırma, tutkal tankı vakumu ve tek tıklamayla temizleme gibi özellikler, işlemleri kolaylaştırmaya, saksılama sürecini optimize etmeye ve yüksek kaliteli sonuçlar sağlamaya yardımcı olur.

S5: Saksılama işleminde dinamik karıştırma nozulu kullanmanın faydası nedir?

A5: Dinamik bir karıştırma nozulu, dolgu işleminin nihai kalitesi için çok önemli olan reçine ve sertleştiricinin homojen bir şekilde karışmasını sağlar. Nozül ne kadar uzun olursa, karışım o kadar iyi olur ve her zaman basınç altında karıştırmak da elde edilen bileşiğin kalitesini artırabilir.